Det er en viktig prosess for å danne lakettmetallprodukter. Det inkluderer tradisjonelle metoder og prosesseparametre som å kutte, slå og bende dannelse, samt ulike kalde stampere dødsstrukturer og prosesseparametre, utstyr som arbeider prinsipper og operasjonsmetoder og nye teknologi og prosesser.

For enhver del av varmemetalldelen er det en viss prosesseprosesse, også kjent som prosessestrømmen. Med forskjellen i strukturen av varmemetalldelen kan prosessen variere, men generelt overskrider det ikke følgende punkter.

1. Design og tegn en del diagram av dens laketmetalldeler, også kjent som et tre-utsiktsdiagram.

2. Dra et uklart diagram.

Det er mange måter å kutte materiale på, hovedsakelig inkludert følgende:

a. Kutt maskinen. Det er prosessen ved å bruke en kutte maskin for å kutte ut dimensjonene av den uklarte formen, lengde og bredde. Hvis det er slående eller hjørne kuttet, er det kombinert med en slående maskin og en muldvarp for å danne formen.

b. Punkkutt er prosessen av å bruke et punkttrykk for å danne en flattplatestruktur ved å utvide deler på et varmemetall i ett eller flere trinn. Hennes fordeler inkluderer kort arbeidsbruk, høy effekt og redusere prosessekostnader. Det brukes ofte i massproduksjon.

c. NC numerical control cutting Når de kutter materiale i NC, skal det første skrive et CNC-maskinprogram for å skrive programming programming for å skrive den utviste diagrammet i et program som kan bli kjent av den NC CNC-maskinen.

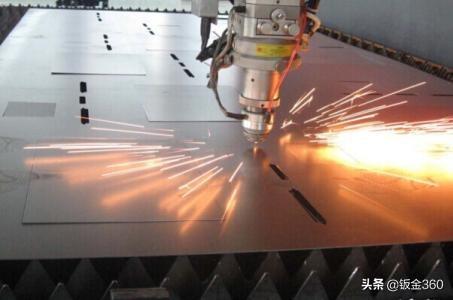

d. Laserkutt er bruk av laserkutt for å kutte strukturell form av en flattplate på en jernplate

4. Flankering og tapping. Flankering, også kjent som hull-tegning, er prosessen for å tegne et lite større hull fra et mindre basehull og deretter tappe det på hullet. Dette kan øke styrken og unngå å glippe. Det brukes vanligvis for å behandle laketmetall med relativt tynn tynn platetykkhet. Når platetykkerhet er stor, som 2,0, 2,5, etc.

5. Strikkprosessen omfatter vanligvis å slå og hjørne kutte, slå og materiale dråper, slå og konveks hull, slå og rive, hull tegning og andre prosessemetoder for å oppnå hensikten av prosessen.

Når fabrikken vår er bekymret, brukes vanligvis rivetingsblodd, riveting, rivetingskruer, etc. til å senke metalldeler gjennom å slå maskiner eller hydrauliske rivetierende maskiner.

Bending er prosessen av å legge 2D flate deler inn i 3D deler, og prosessen krever en bindingsmaskin og tilsvarende bøyd-molder for å fullføre operasjonen.

Velkommen er prosessen for å samle flere deler sammen for å oppnå hensikten til å behandle eller velge kantene av individuelle deler for å øke styrke. Det finnes vanligvis flere prosessemetoder, som CO2-gass skjoldt velding, argonarkkvelding, plassvelding, robotvelding, etc. Velging av disse velgeringsmetodene avhenger av faktiske krav og materialer. Generelt brukes dekket av CO2-gass til å velge jernplater. Argonarkkvelding brukes til å velge aluminiumplater; Robotvelding brukes hovedsakelig når arbeidsplassen er stor og brønnshavet er lang.

9. Overansiktsbehandlingen inkluderer vanligvis fosfatningsfilm, elektrografiserende multicolorfarget sink, kromat, bakingsmaling, oksidasjon, etc. Fosfatingsfilm brukes generelt til kaldbrullerte plater og elektrolyttplater, og hovedfunksjonen er å dekke en beskyttende film på materialoverflaten for å forhindre oksidasjon; Dessuten kan den øke adhensjonen av bakingsmalingen, og elektrolerende multicolorfarget sink behandles generelt med kaldbrullet lakteoverflate; Chromate and oxidation are generally used for surface treatment of aluminum plates and profiles; Den spesifikke overflatebehandlingsmetoden er valgt i henhold til kundens krav.

Parlamentet refererer til å samle flere deler eller komponenter på en viss måte å danne et komplett produkt på. Én ting å følge med er beskyttelse av komponentene som ikke skal skrapes eller skades. Sammenhengen er endesteget for å fullføre en komponent, og hvis komponenten ikke kan brukes på grunn av skrap eller skade, må det gjenopprettes, som vil kaste bort mye prosessetid og øke kostnaden for komponenten. Derfor bør spesiell oppmerksomhet oppmerkes for beskyttelse av komponenten.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque