Brief introduction and industry overview of sheet metal:

Ved utvikling av automotiv, kommunikasjon, IT og daglig hardware-produseringsindustrier, har vartemetall-prosessen blitt mer populær, og forståelsesbehandling av vartemetall er mer nødvendig.

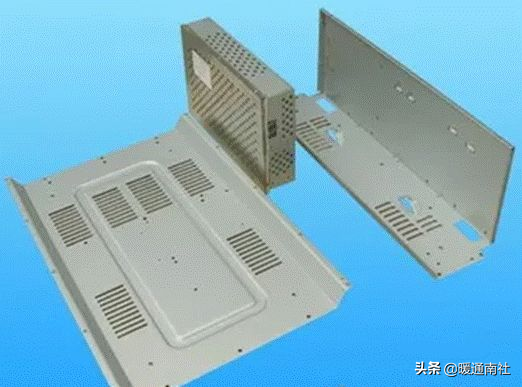

2. The operation of manually or mechanically making metal sheets, profiles, and pipes into parts with a certain shape, size, and accuracy is called Sheet Metal Processing; Det brukes bredt i produksjon av ventilasjon, luftkondisjonering og komponentene deres.

3. Sheet-metalldeler er hovedsakelig laget av metalllakter og rørledningsplasser. På grunn av lettvekt, høy styrke og stivhet kan formen være arbitrart kompleks, lav materiell bruk, ingen behov for mekanisk behandling og glatt overflate, som tønner, basiner, ventilasjonsduksjoner, materialer som konverterer rør, automotiv dekkoperasjon, etc. I tillegg kan de også brukes til å reparere bilverk i eksterne tilfeller.

4. Metalllakettprosessen refererer vanligvis til metoder som å skjære, bøye, rulle og flippe. Generelt talt kalles prosessen ved bruk av mold for å fullføre forskjellige deformasjonsprosesser, mens prosessen av lakettmetallstamper er manuelt eller mekanisk laget av laketmetall kalles laktemetall.

Sheet metal material:

1. Elektrolytiske tallerkener: SECC (N) (fingeravtrykk resistent plate), SECC (P), DX1, DX2, SECD (strekkplater). Material hardhet: HRB50+-5, tensilplate: HRB32 ~37

2. Kalde rulleplater: SPCC, SPCD (strekkplate), 08F, 20, 25, Q235-A, CRS. Material hardhet: HRB50+-5, tensilplate: HRB32 ~37.

3. Aluminiumplate; AL, AL (1035), AL (6063), AL (5052), etc.

4. Stainless steel plates: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Andre vanlige brukte materialer omfatter: ren kobberkplater (T1, T2), varme plater, vårfallplater, aluminiumplater, aluminiumsprofiler etc.

Teknologi for metallprosessen:

Teknologien i lakettmetallprosessen kan deles i grunnlag: markering, kutting, binding, rulling (bøling), bøling, biting eller velding, flankedannelse og planleggingsprosesser. Dette avsnittet introduserer hovedsakelig prosesser som markering, rulling, festing, biting og bøyer.

(1) Dra en linje

1. De fleste fleste metalldelene er laget av flate metallplater, så det er nødvendig å tegne de virkelige overflatedimensjonene av vartemetalldelene i en flat form på metallplaten som kalles å tegne.

2. Ifølge de fremkommende egenskapene til overflaten av hoveddelene er det to typer: utvidede overflate og ikke utvidede overflate.

3. komponents overflate kan være fullstendig flat på en flat overflate uten å rive eller rynke, og denne typen overflate kalles en depotbar overflate. Planes, cylinders, and cones belong to deployable surfaces. Dersom overflaten av en del ikke kan smittes naturlig og spres ut på en flat overflate, kalles det en ukjent overflate, som overflaten på en spire, en sirkelring og en helikal overflate, som bare kan være avslørt.

(2) Sheet metallprosessemetode

Kutt er prosessen av å kutte materiale inn i den ønskede formen i henhold til at det skjer. Det finnes mange metoder for å kutte materiale som kan deles til å kutte, slå og laser i henhold til maskinverktøyets type og fungerende prinsipp.

Bruk en kutt maskin for å kutte den ønskede formen. Nøyaktiviteten kan nå 0,2 mm eller ovenfor, hovedsakelig brukt til å kutte striper eller kutte rent materiale.

1,2 Trykk og kutt - Bruk en CNC-slående maskin (NC) eller en vanlig slåingsmaskin for å kutte. Begge kuttsmetoder kan oppnå en nøyaktighet på over 0,1 mm, men den tidligere har kuttet merker og relativt lavt effekt under kutt, mens den siste har høy effekt, men høyt enkeltpris, som gjør det passende for storskalaproduksjonen.

1.2.1 CNC punching machines use upper and lower molds to fix the material during cutting, and the worktable to move to punch and cut the sheet metal, producing the desired shape of the workpiece. Det er hovedsakelig to typer CNC som slår maskiner: Tailifu og AMADA.

1,2,2 Et vanlig punkttrykk bruker bevegelsen av øvre og lavere mold for å slå ut den nødvendige formen av materialet ved å bruke en dråpedød. Vanlige slagmaskiner må vanligvis matches med en skjærende maskin for å slå ut den nødvendige formen, som etter å kutte stripmaterialet med den skjærende maskinen kan slå ut den nødvendige materiale formen.

1,3 Laserkutter - ved å bruke laser kutte utstyr for å kontinuerligvis kutte lakettmetallet for å oppnå den ønskede formen av materialet. Den karakteristiske er høy presisjon og evnen til å behandle deler med svært komplekse form, men prosessens kostnader er relativt høyt.

2. Forming:

Sheetmetalldanning er en viktig prosessemetode i metallprosessen av laken. Tildannelse kan deles i to typer: manuell dannelse og maskinedanning. Håndsdannelse brukes ofte som tilleggsbehandling eller fullføring av arbeid og er sjelden ansatt. Men når man behandler noen materialer med komplekse form eller produserer for å forormere, er det fortsatt uunngåelig. Håndsdannelse er fullført ved å bruke enkle fikturer og jiger. Følgende metoder er hovedsakelig brukt: bøyd, kant, trimming, arking, kurling og knulling.

Vi diskuterer hovedsakelig maskinedannelse her: bøyedannelse, stampedannelse.

2,1 Bending Forming - Fiks øvre og lavere mold separat på øvre og lavere arbeidsbekker i sengen, bruk servo motorer for å sende og kjøre den relative bevegelsen av arbeidsbåndene, og kombinere formen av øvre og lavere mold for å oppnå bøyedannelse av varmemetallet. Formningen av bending kan nå 0,1 mm.

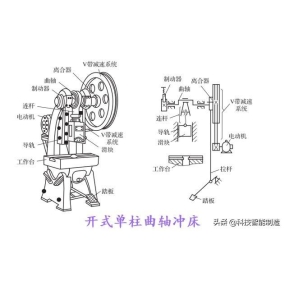

2,2 Stamping Forming - ved bruk av kraften som er laget av motorsbildet flyhjul for å kjøre øvre muldvarp, kombinert med den relative formen av øvre og lavere moldvarper, er lakettmetallet deformert for å oppnå prosessen og danne delene. Nøyaktiviteten av stampdannelse kan nå over 0,1 mm. Å trykke maskiner kan deles til vanlige slående maskiner og høyfartsmaskin.

3. forbindelse av metallsheer

Ventilasjonsduksjoner og komponenter laget av metalllakter kan forbindes ved hjelp av metoder som bitt leddsforbindelse, rivettforbindelse, velding, etc. Denne delen presenterer hovedsakelig bitforbindelser.

Bind og bite kantene av to deler av varmemetall (eller begge sider av et materiale) sammen og trykk dem stramt mot hverandre. Sheet metallforbindelse er prosessen av å koble forskjellige deler sammen på en viss måte å oppnå det ønskede produktet på. Skjebmetallforbindelser kan deles i brønn, riveting, tredje forbindelser, etc.

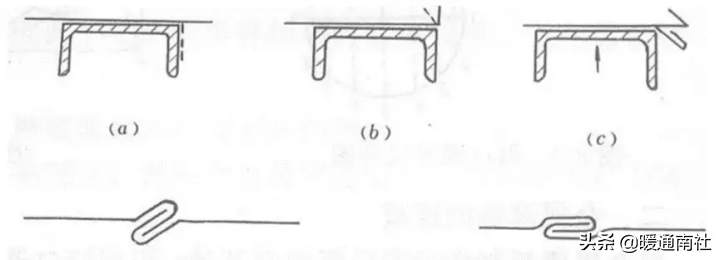

(1) Bittforbindelse

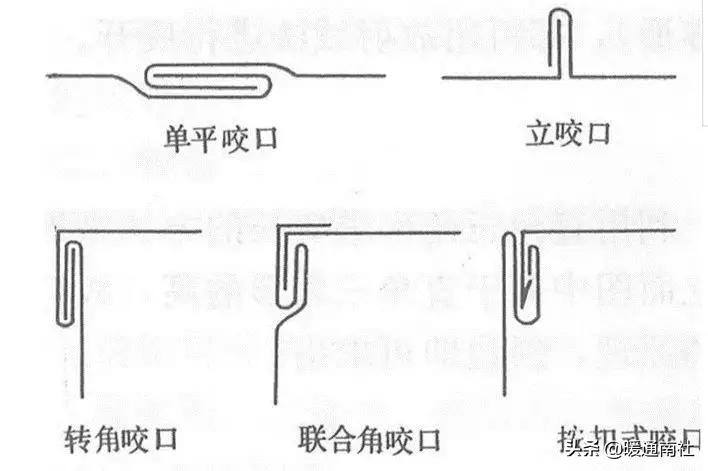

1. typer biter

Kjernebiter og speckle-stil

2. Applikasjon av Bit

Varior typer bitt brukes hovedsakelig i følgende områder:

(1) Enkeltbitt brukes til å splitte forsegler av brett, langvarige lukkeforsegler av brudd eller komponenter.

(2) Enkeltbitt brukes til sirkelbønner, bakover og fremover, og horisontale segl av luftducter.

(3) Hjørnebiting, leddhjørnet bitt og knip på bitt brukes til langvarige avslutningsledd og rektangulære albuene med rektangulære brudd eller komponenter, samt hjørneledd av tenner.

(2) Bittbredt og tillatelse

Avdelingen av bitten avhenger av tettheten av røret, som vist i tabell 8-1.

Størrelsen på bittstillatelse er relatert til bittsbredde, overlappingslag og maskinen som brukes.

2. For en flattbite, en vertikal bitt og hjørnebitt, er mengden som er igjen på ett bredde lik bitebredden, mens mengden som er igjen på den andre brettet er to ganger bitebredden.

For å bite i ledd hjørne, etterlate du en mengde lik bitebredden på ett brett og tre ganger bitebredden på det andre brettet, noe som fører til en total pensjon på fire ganger bitebredden.

4. Bittlinjen bør være igjen på begge sidene av styret som nødvendig.

Biter kan gjøres manuelt eller mekanisk.

1. Manuell biting

The manual biting process is as follows:

(1) Behandlingen av en enkelt flate bite (som vist i figuren nedenfor) involverer å plassere en tallerkende med forhåndstegnede sesongbøyelinjer på kanalets stål, sammenlignet sesongbøyelinjene med kantene av kanalen stål.

(1) Bite machines include linear bite machines and elbow bite machines, which can complete the bite forming of square, rectangular, circular pipes, elbows, tees, and variable diameter pipes. The bite shape is accurate, the surface is flat, the size is consistent, and the productivity is high. They are widely used in the processing of air conditioning and ventilation ducts.

(2) Bittdannelsesprosessen av mekanisk bitt er å sende laketmetallet gjennom flere roterende ruller med forskjellige kolovformer, gradvis endre kurvaturen av laketkanten fra små til stort og gradvis danne den.

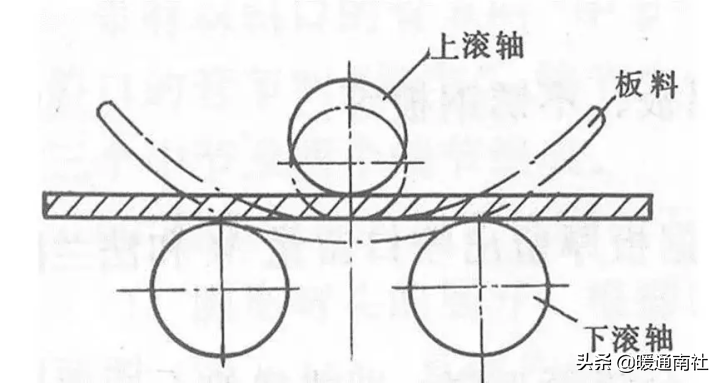

(3) Når man lager sirkelluftducter fra lakettmetall, er det nødvendig å rulle og bøye lakettmetallet. Når rektangulære ducturer er det nødvendig å feste lakettmetallkvadrat.

Metoden for å bøye laketmetallet gjennom en roterende ruller kalles rulling, også kjent som runding.

Den grunnleggende prinsippen om å rulle og bøye er vist i figuren. Lagemetallet legges på nedre ruller, og avstanden mellom øvre og lavere ruller kan justeres. Når avstanden er mindre enn tykkeligheten i laketmetallet, vil laketmetallet bøye seg, som kalles trykkbøye. Dersom lakettmetallet fortsetter å rulle, danner det et lett kurvatur innenfor området (men de to endene av laketmetallet er fortsatt rett på grunn av evnen til å rulle, og må elimineres når den danner delen). Så essensen av rulling er fortsette å bøye seg.

3,1 Welding kan deles i: CO2-velding, Ar-velding, resistensvelding, etc.

3,1,1 CO2-koblingprinsippet: Bruk beskyttende gass (CO2) til mekanisk isolere luft og smeltet metall, forebygging av oksidasjon og nitridering av molten metal. Det brukes hovedsakelig for å velge jernmaterialer. Karakteristikk: fast forbindelse og god forsegling. Forstyrrelser: lett deformasjon under velling. CO2-våpenutstyr deles hovedsakelig inn i robot CO2 veldedingsmaskiner og manuell CO2-veldedingsmaskiner.

3,1,2 Ar-arc-velding brukes hovedsakelig for å velge aluminium og skikkelig stål-materiale.

3,1,3 Jobbprinsippet for motstandsbevegelse: Ved å bruke motstandsbevegelsen skapt av nåværende gjennomgang gjennom brønnsdelen smelter og varmt for å koble til brønnsbitene. Utstyret inkluderer hovedsakelig Songxing serien, Qilong serier, etc.

3,2 Riveting kan deles i: trykkrivende forbindelse og rivettforbindelse, etc. Vanlige riverende utstyr inkluderer riverende maskiner, riverende våpen og POP-riverende våpen.

3,2,1 Riveting forbindelse er prosessen av å presse skruer og sprø inn i arbeidsplassen slik at de kan kobles til andre deler gjennom tråder.

3,2,2 Rivet-forbindelse er bruk av river for å trekke og rive to komponenter sammen.

Behandling av overflaten:

De dekorative og beskyttende effektene av overflatebehandlingen på produktoverflatene er gjenkjent av mange industrier. I varmemetallindustrien er overflatebehandlingsmetoder som vanligvis brukes, inkludert elektropplating, spraying og andre overflatebehandlingsmetoder.

1. Elektroplating skilles inn i: galvanisering (fargesink, hvit sink, blå sink, svart sink), nikkelplattring, romplattring etc;

Hovedfunksjonen er å danne et beskyttende lag på overflaten av materialet, som spiller en beskyttende og dekorativ rolle;

2. Spraymaleriet er delt i to typer: spraymaleri og pulver sprayer. Etter pre-behandling av materialet sprayes frakken på overflaten av verktøyet med spraypistol og gass og danner en coating på overflaten av verkstedet.

Håndslaget bent rør

I ikke-bengeutstyr eller enkeltbit liten batch produksjon er antall benker lite, og det gjør det ukomomisk til å lage bølgemold. I dette tilfelle brukes manuell bending. Hovedprosessene av manuell bending omfatter sand fylling, markering, varming og bøling.

(1) Når rørene benyttes manuelt med sand fylles, brukes følgende hovedmetoder for å forhindre deformasjon av stålprøpet: å fylle røret med fillere (som kvarts sand, rosin og lavt smeltende linjer). For større diameter stålprør er sanden vanligvis brukt. Før sand fylles, plugg en enden av stålprøret med en konisk trepropp, det er et lufthull på skogproppen som lar luften i røret slippe fri når det er varmt og utvidet, og etter sand fyller, plugg også den andre enden av røret med en trepropp. Sanden ladet inn i stålrøret bør være rent, tørr og stramt.

For stålprør med større diameter, når det ikke er tilgjengelig å bruke skogplugger, kan stålplokkplater brukes.

(2) Draw a line to determine the heating length of the steel pipe

(3) Varme kan gjøres ved bruk av kull, kokain, kullsgass eller tungolje som drivstoff. Varmen bør være sakte og uniform, og varmetemperaturen for vanlig karbonstål er vanligvis rundt 1050 ↓ 8451. Kald bøyer brukes til rustne stål og alloy stålprør.

(4) The bent and heated steel pipe can be bent on a manual bending device.

Hjernebende rør

Hjernebøyd rør er en type rør som bøyer seg tilbake langs moldvarpen ved å bruke en kjernesjaft på en rørledningsmaskin. Funksjonen av kjerneskjorten er å forhindre deformasjon av korsfesten når røret bøyer seg. Formene av kjerneskjorter omfatter runde hode, pekt hode, skje formet, ett-veis ledd, universalt ledd og fleksibel sjaft.

kvaliteten av en kjernebøyd rør avhenger av formen, størrelse og posisjonen av kjernesjakten som forlenger seg i røret.

Koreless bent rør

Det forårsaker en viss mengde reverstransormasjonsmetode på bendingmaskinen, forårsaker en viss mengde reverstransormasjon påføres til stålprøret før det benderte deformasjonssonen, slik at den ytre siden av stålprotrudene utenfor for for å avløse eller redusere deformasjonen av stålprøpet under bøyd, og sikre dermed kvaliteten av det bente røret.

Hjerteløse bønterør brukes stort. Når bendingstrålen av stål-røret er større enn 1,5 ganger diameteret i røret, brukes koreless bender generelt. Hjernebønte rør brukes kun til stålrør med større diameterer og tynnere veggetykkere.

I tillegg er det metoder for å bøye rør som øvre trykksbøkning, middelfrekvens bøyding, flammebøyding og ekspressionbøyding.

Stjelpipe

Det er to typer stålrør: segløse stålprør og veldede stålrør.

(1) Seamless steel rør

Stålrørene deles i varme rør, kalde rør, utslette rør, etc. Ifølge krysseksjonsformen er det to typer: sirkulal og uregelmessige, vanlige stålprør inkluderer kvadrat, oval, trekant, stjerneformet etc. Ifølge forskjellige hensikter er det tykke vegge og tynne veggete bader, og tynne badekar brukes vanligvis for metalldeler.

(2) Velkommen stålrør

Velkommen stålprør, også kjent som veldedet ståltrør, er laget av velveldede ståltstriper og kommer i to typer: galvanisert og ikke galvanisert, den tidligere kalles hvite jernrør, og den andre kalles svarte jernrør.

Spesifikasjonene av stålprør er uttrykt i metriksystemet som ytre diameter og veggetykkerhet, og i keisersystemet som indre diameter (tommer).

Størrelse markeringsmetoden for stålrør er: ytre diameter, tykkerhet og lengde, som rør D60106000

Forbindingsmetoden for metalldeler i laken:

Sheetmetalldeler er komponert av mange komponenter som må forbindes på en viss måte å danne et komplett produkt på. De vanlige brukte koblingmetodene inkluderer veldedighet, riveting, tredje forbindelse og utvidelsesvedlet. Forbindelsen mellom stålrørene adopterer også de ovennevnte metodene. Angående veldedighet, riveting og trådte forbindelser

Eksponeringsleddet er en forbindelsesmetode som bruker deformasjon av stålrør og rørpplater for å oppnå forsegling og raskere. Den kan bruke mekaniske, eksplosiv og hydrauliske metoder for å utvide diameteren av stålrøret, og forårsake plastformering av stålrøret og elastisk deformasjon av badeklommeveggen. Ved å bruke gjenbundet av røntplatehullet for å påføre strålende trykk til stålrøret, har leddet mellom stålrøret og badekaret tilstrekkelig utvidelse styrke (trekkende kraft) for å sikre at stålprøret ikke trekkes ut av tubehullet når leddet virker (under kraft). Samtidig bør det også ha god forseglingsstyrke (trykkresistens) for å sikre at medium i utstyret ikke vil lekke ut fra leddet under trykk.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque