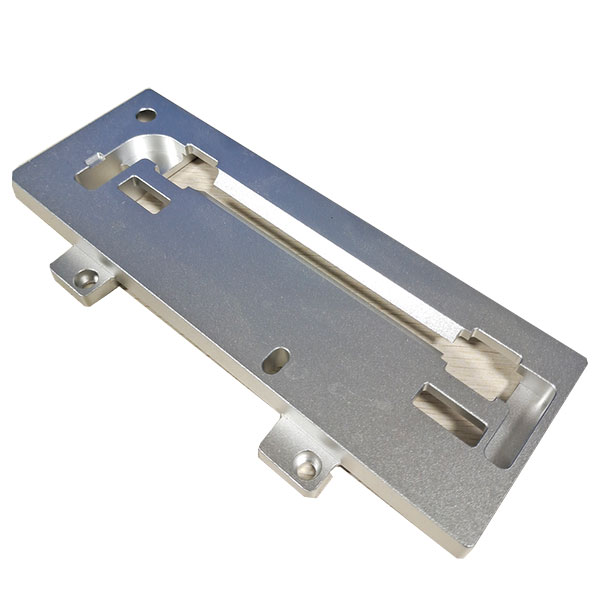

Reduksjon av risikoen for skade under CNC-maskinering av aluminumgjenstander er nøkkel for å sikre produktkvalitet og produksjonseffekt. Her er noen spesifikke tiltak og forslag: 1 Tilgjengelig valg av å kutte parametre og kutte hastighet: For CNC-maskinering av aluminumutstyr bør passende kuttshastighet velges basert på materielle egenskaper og prosessekrav på aluminumutstyret. Excessive cutting speed may lead to tool wear and accumulation of cutting by-products, while excessively low cutting speed can result in low machining efficiency. Mathastighet: Velg en fornuftig fôringsrate basert på kompleksiteten av arbeidsplassen og behandlingskravene. Overdreven fôringshastighet kan føre til overdreven kuttstyrke, noe som fører til forormering av arbeidsplassen og redusert maskinekvalitet; En lav fôrate kan føre til lav prosesseeffekt. 2 2. Bruk egnet verktøytyper og materialer: Velg verktøy som passer til CNC-maskinering av aluminiumutstyr, slik som høyfartstål eller hardt utstyr. Disse kuttstyrkene har høyt hardhet og bruker resistens, som kan effektivt redusere risikoen for skader under maskineringsprosessen. Geometriske parametre for å kutte verktøy: Sørg for at de geometriske parametrene i verktøyet (slik som kantangle, kantradius etc.) er egnet for maskineringskrafter for å redusere vibrasjon og kutte kraft og senke risikoen for skade. 3. Propertieverktøy som koker og lukkes av å kutte væsken: Under CNC-maskinering av aluminumutstyr bør en passende mengde kuttsvæske brukes til kjøleskap og luksus. Kutt væske kan redusere klipping av temperatur, redusere skjæringskraft og arbeidsformasjon, mens også reduserer verktøyklær og skade. Kullingskontroll: Grunnlig kontroll over strømningshastigheten og temperatur for å kutte væsken for å sikre uniform distribusjon og kontinuerlig utstyr av å kutte væske. Overdreven strømmingshastighet kan føre til materiell avfall, mens tilstrekkelig flow-hastighet kan føre til dårlig kjøleskap. 4. Sørg for at stabilitet for klampering og reparering av fikturvalg: Bruk passende fikturer og reparasjonsstyrker for å sikre stabilitet og rigiditeten av verkstedet under CNC-maskinering. Dette hjelper med å forhindre utskillelse eller vibrering av verkstedet under maskineringsprosessen, og dermed redusere risikoen for skader. Klinistermetoden: Velg den passende klampingsmetoden basert på formen av arbeidsplassen og behandlingskrav. Sørg for å unngå stort lokalt stress som kan forårsake forverring eller skade på arbeidsplassen. 5. Virkelig tidskontrollering av maskineringsprosessen: Under CNC-maskineringsprosessen av aluminumutstyr, overvåk endringene i maskinasjonsparametre og funksjonsstatus på maskinens verktøy. Timely detect and handle abnormal situations, such as excessive cutting force, intensified vibration, etc., to avoid damage. Periodsinspeksjon: Regelmessig gjennomføre undersøkelser av kvaliteten, inkludert arbeidsstørrelser, overflatekvalitetsforsikring og materiell utføringstester. Dette hjelper med å identifisere potensielle kvalitetsproblemer og ta tiltak for forbedring. 6. Bedre design og prosesse optimalisering av strukturens design: I produktsdesignfase, unngå uregelmessige strukturer som skarpe hjørner og signifikante veggetykkevariasjoner for å redusere stressekonsentrasjonen og deformasjonsrisikoer under CNC-prosessen av aluminium. Optimiser prosessestrømmen: Basert på CNC-behandlingskravene og materiale karakteristikker for aluminiumutstyr, optimalisere prosessestrømmen og behandlingssekvensen. Gjennomsnittlig arrangerer forbindelsen mellom prosesseskritt og prosedyrer for å redusere risikoen for skade under behandlingen.

2. Bruk egnet verktøytyper og materialer: Velg verktøy som passer til CNC-maskinering av aluminiumutstyr, slik som høyfartstål eller hardt utstyr. Disse kuttstyrkene har høyt hardhet og bruker resistens, som kan effektivt redusere risikoen for skader under maskineringsprosessen. Geometriske parametre for å kutte verktøy: Sørg for at de geometriske parametrene i verktøyet (slik som kantangle, kantradius etc.) er egnet for maskineringskrafter for å redusere vibrasjon og kutte kraft og senke risikoen for skade. 3. Propertieverktøy som koker og lukkes av å kutte væsken: Under CNC-maskinering av aluminumutstyr bør en passende mengde kuttsvæske brukes til kjøleskap og luksus. Kutt væske kan redusere klipping av temperatur, redusere skjæringskraft og arbeidsformasjon, mens også reduserer verktøyklær og skade. Kullingskontroll: Grunnlig kontroll over strømningshastigheten og temperatur for å kutte væsken for å sikre uniform distribusjon og kontinuerlig utstyr av å kutte væske. Overdreven strømmingshastighet kan føre til materiell avfall, mens tilstrekkelig flow-hastighet kan føre til dårlig kjøleskap. 4. Sørg for at stabilitet for klampering og reparering av fikturvalg: Bruk passende fikturer og reparasjonsstyrker for å sikre stabilitet og rigiditeten av verkstedet under CNC-maskinering. Dette hjelper med å forhindre utskillelse eller vibrering av verkstedet under maskineringsprosessen, og dermed redusere risikoen for skader. Klinistermetoden: Velg den passende klampingsmetoden basert på formen av arbeidsplassen og behandlingskrav. Sørg for å unngå stort lokalt stress som kan forårsake forverring eller skade på arbeidsplassen. 5. Virkelig tidskontrollering av maskineringsprosessen: Under CNC-maskineringsprosessen av aluminumutstyr, overvåk endringene i maskinasjonsparametre og funksjonsstatus på maskinens verktøy. Timely detect and handle abnormal situations, such as excessive cutting force, intensified vibration, etc., to avoid damage. Periodsinspeksjon: Regelmessig gjennomføre undersøkelser av kvaliteten, inkludert arbeidsstørrelser, overflatekvalitetsforsikring og materiell utføringstester. Dette hjelper med å identifisere potensielle kvalitetsproblemer og ta tiltak for forbedring. 6. Bedre design og prosesse optimalisering av strukturens design: I produktsdesignfase, unngå uregelmessige strukturer som skarpe hjørner og signifikante veggetykkevariasjoner for å redusere stressekonsentrasjonen og deformasjonsrisikoer under CNC-prosessen av aluminium. Optimiser prosessestrømmen: Basert på CNC-behandlingskravene og materiale karakteristikker for aluminiumutstyr, optimalisere prosessestrømmen og behandlingssekvensen. Gjennomsnittlig arrangerer forbindelsen mellom prosesseskritt og prosedyrer for å redusere risikoen for skade under behandlingen.

Hallo! Velkommen til EMAR-selskapsstedet!

Norwegian

Norwegian » »

» »

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque