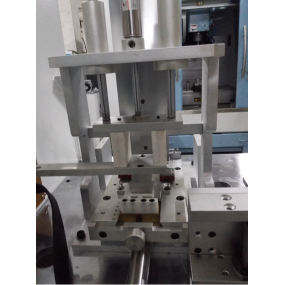

1. Maskinstabilitet: Fem aksis CNC-maskineverktøy krever høy stabilitet for å sikre nøyaktighet og gjentattelighet under maskineringsprosessen. Maskinverktøyets struktur bør forsterkes og utstyres med effektive antivibrasjonstiltak.

2. Kontrollsystemet: Fem aksis CNC-maskineverktøy krever et utmerket kontrollsystem som kan overvåke og kontrollere bevegelsen av flere økser på egentlig tid. Kontrollsystemet bør ha høy nøyaktig retningskontroll og interpolasjonsfunksjoner for å fullføre rotete behandlingsstier.

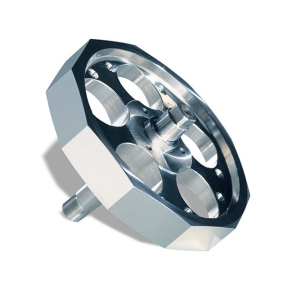

3. Tool selection: Five axis CNC Machining generally requires the use of longer tools to reach deeper machining areas. Velging av å kutte verktøy bør ta i betraktning rigiditet, kutte performansen og bruke resistens for å sikre maskinerende kvalitet og makt.

4. Prøvingsstrategi: Fem aksis CNC-maskinering kan oppnå flere prosesselinjer og vinkler, så en mer kaotisk prosessestrategi kan adopteres. En rimelig maskiningsstrategi kan redusere tidspunktet, forbedre overflatekvalitet og redusere verktøyet.

5. Programming: Fem aksis CNC-maskinering krever å skrive rotete maskineringsprogrammer for å fullføre rotete maskinerende stier og klippe tilstander. Programming krever fullstendig forstå de forskjellige former og prosessekravene for maskineringspolitikken, og vurder optimalisering og sikkerhet av verktøyets sti sammen.

6. Tilberedning før maskinering: Tilberedningsarbeid er nødvendig før fem akse CNC-nøyaktige maskiner utføres. Dette inkluderer å velge egne reparasjoner og verktøyrepareringsmetoder, bekrefte fornuftige kuttsverktøy og behandlingsparametre, og utføre nødvendige prosessetester og kalibreringer.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque