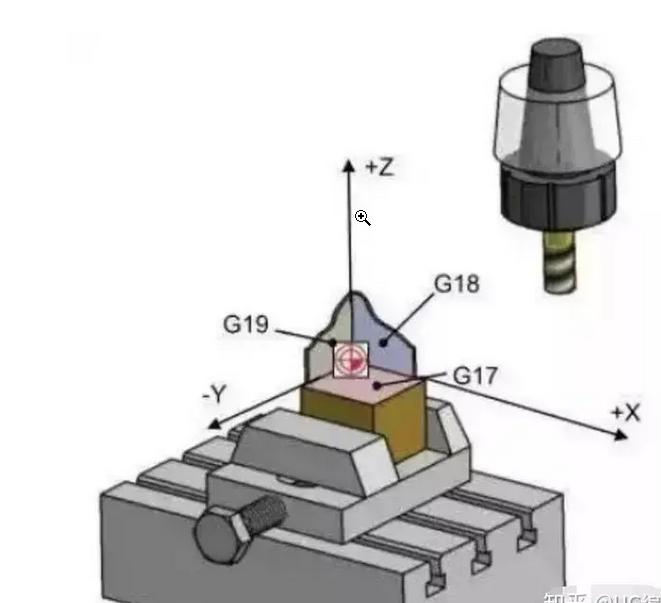

1. Innføring til programmetoder: Et CNC maskin-verktøy er en type maskin som stoler på et digitalt kontrollsystem for å automatisk kontrollere mekanisk bevegelse og prosessedeler. I CNC-maskinverktøy er programinstruksjoner innført for å enable maskinen til å utføre maskiner på verkstedet. Det finnes mange metoder for programming av CNC-maskin-verktøy, men den mest vanlige brukte er programming av tre aksis. Tre aksjekontroll refererer til kontroll over posisjonen og formen av arbeidsplassen som er behandlet ved å kontrollere de tre direkte bevegelsene av CNC-sengen. De tre øksene er henholdsvis X, Y og Z. X-aksen representerer bevegelsens retning på verkstedet, Y-aksen representerer venstre og høyre retninger, og Z-aksen representerer høyre og nedre retninger. 2. Programming skriveinstruksjoner: 1. Zeroining operasjon før programming, er nødvendig for å utføre en null operasjon, noe som betyr at koordinatøksen av CNC-maskinens maskin vender tilbake til den første tilstanden. 2. Det er vanligvis to måter å velge et koordinatsystem for CNC maskineverktøy: absolutt koordinatsystemet og relativ koordinatsystemet. Absolutt koordinatsystemet beregner maskinposisjonen basert på et fast punkt på maskinverktøyet som koordinatorien. Den relative koordinatsystemet bestemmer koordinatorien med startpunktet som referansepunktet, og beregner maskineringstillingen basert på dette. 3. Det er to interpolasjonsmetoder å velge: lineær interpolasjon og sirkulasjonsinterpolasjon, som brukes til å maskere henholdsvis rett linjer og kurver. Blant dem inkluderer arc-interpolering to retninger: klokken klokka og motlåst. 4. Skriv et program basert på maskinbehovene til arbeidsplassen. Programming should follow the machining principle of fast followed by slow, coarse followed by fine, and small followed by large. Sett skriftlig program inn i CNC-maskinens verktøy og start programmet. Legg merke til at programmet må kontrolleres og sjekkes før starten.

3. Forsiktighetsregler for programmering: 1. Programmeinnføring bør følge med korrekt synskatteformat og instruksjoner. 2. Når man kompenserer for koordinater og verktøylengde, er det nødvendig å sette dem i henhold til reglene som produserer av maskinverktøyprodusenten. 3. For mer kompleks behandling er det nødvendig å redusere flere studier for å bestemme parametre og kompensjonsverdier før det kan settes i formal produksjon. 4. Under behandlingen bør observasjonen utføres for å justere prosesseparametrene på en tidsnok måte. 5. Før programmet starter bør sikkerhetstiltak og inspisjoner tas for å sikre sikkerhet under behandlingen.

Kort er programming av CNC-maskin-verktøy en viktig teknisk aktivitet som krever visse kunnskap, og bare praksis gjør perfekt og kontinuerlig trening og oppsummering av erfaring kan skrive høyere kvalitetsprogrammer. Jeg håper det ovenfor innholdet hjelper alle.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque