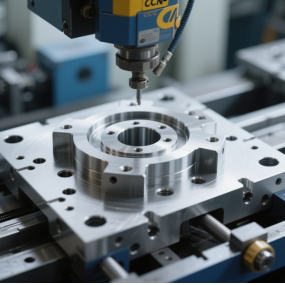

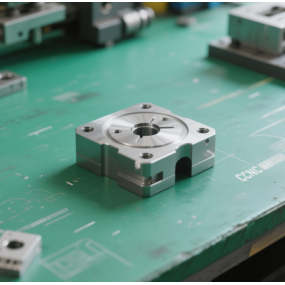

Alle vet at i lufthandelen er aluminumallutstyr i stor grad brukt til å redusere vekten av flykomponentene selv. I nøyaktige maskinering av aluminiumsmugler, på grunn av den relativt store koefficikten av materiell utvidelse, er det imidlertid vist at deformasjon forekommer under tynn-vegget maskinering, spesielt ved bruk av gratis forgiftning med store maskineringsforhold, som gjør problemet med deformasjon enda mer prominent.

1. årsaker for for årsaker av prosessedannelse

Det finnes faktisk mange grunner til deformering av aluminiumsmuglerdeler under prosessen, som er relatert til materialet, formen av delene og ulike produksjonstilstander, slik som forestillingen av å kutte væsken. I oppsummering inkluderer den omtrent følgende punkter: internt stress-forormring av tomme, kutte kraft, kutte varme og forverring forårsaket av klamping.

2. Processtiltak som skal utvikles for å redusere maskineringsformasjon

1. For å redusere det indre stresset i blandet

Vi kan bruke naturlig eller kunstig alding og vibrasjonsbehandling for å delelig eliminere det indre stresset i blandet. Før behandlingen er også en effektiv prosessemetode. For større blank, på grunn av den store margen, er det også signifikant forormring etter prosessen. Hvis vi fortsetter å gjøre det overstige delene av blandet og redusere marsjen av hver del, kan vi ikke bare redusere maskineringsformasjonen i fremtidige prosesser, men vi kan også slippe ut noen indre stress etter innbrudd og forlate den en periode.

2. Kan forbedre kutteevnen til å kutte verktøy

De materiale og geometriske parametrene for å kutte verktøy har en signifikant påvirkning på å kutte kraft og kutte varme, og riktig valg av å kutte verktøy er viktig for å redusere maskinering av deler.

[UNK]9312;

Første vinkel: Mens man vedlikeholder sverdets styrke, kan velge et lite større vinkel foran, ikke bare skarpe den skjærende kanten, men også redusere avbrudd, gjøre chips fjerne røykende og til slutt redusere skjæringskraft og varme. Bruk aldri verktøy med negative vinkler.

Hjørnet: Størrelsen på bakhjørnet har en direkte påvirkning på klærne av bakre skjærende overflate og kvaliteten av den maskerte overflaten. Den skjærende tykken er en viktig tilstand for å velge bakvinkelen. I løpet av tøffe millioner, på grunn av den store fôringshastigheten, tung skjærende ladning og høy varmegenerasjon er det nødvendig med god varmedissipasjonstilstander. Derfor bør man velge en mindre ryggvinkel. Under nøyaktige millioner er det nødvendig at den kuttet kanten er skarp, reduserer friksjonen mellom bakskjærende overflate og maskinerende overflate og reduserer elastisk deformasjon. Derfor bør en større bakvinkel velges.

Spiral vinkel: For å sikre glatt millioner og redusere millioner styrke, bør spiralvinkelen velges så stor som mulig.

Ledsvinkel: Reduksjon av hovedvinkelen kan effektivt forbedre varmedissipasjonene og redusere gjennomsnittlig temperatur i behandlingsområdet.

↑ 9313;forbedre verktøystruktur

Reduserer antall millioner kutter tenner og øker chip-rommet. På grunn av den høyeste plastisiteten av aluminumsmuglermateriale og signifikant kutter deformasjon under prosessen er det nødvendig å ha større chip-rom, derfor er det helst å ha en større chip-groove nederst radius og færre millioner kutter tenner. For eksempel, millioner kuttere med en diameter på mindre enn 20 mm bruker to tenner; Det er bedre å bruke tre tenner til millioner kuttere med en diameter på 30-60 mm for å unngå deformasjon av tynne aluminumutstyr for årsaket av chipsblokkering.

Nøyaktig å dele tenner: Den grotte verdien av tennene som kutter kanten bør være mindre enn Ra=0,4um. Før den bruker en ny kniv bør den være lett bak og bak tennene for å eliminere inngravere og lette serasjoner igjen under å dele. På denne måten kan ikke bare skåre varmen reduseres, men å kutte deformasjon er også relativt liten.

Straks kontroll over verktøy bruker standarder: Etter verktøyet har overflaten grovt verdi av arbeidsplassen øker, stiger klippene temperaturen, og deformasjonen av arbeidsplassen øker deretter. I tillegg til å velge verktøymaterialer med god klær resistens, bør verktøyet bruke standard ikke overstige 0,2mm, ellers er det lett å produsere chip-depositorer. Ved kutt bør temperaturen av arbeidsplassen generelt ikke overstige 100 8451, for å forhindre forormring.

Gjør klar arbeidsmetoder

For tynne aluminiumsmugler med dårlig rigiditet kan følgende klampemetoder brukes for å redusere deformasjon:

For tynne, tynne lingedeler, hvis en tre kjeve selvsentrerer chuck eller vårflakk brukes til å klampe strålende, når den er løslatt etter prosessen, vil arbeidsplassen desormere. Ved dette punktet bør det brukes metoden for å komprimere aksial enden med god rigiditet. Bruk det indre hullet i komponenten for å plassere, gjør en trekant gjennom sjaft og sett den inn i det indre hullet i komponenten. Når man behandler den ytre sirkelen, kan man unngå klampedannelse, og derfor oppnås tilfredsstillende maskinering nøyaktig.

Når man behandler tynne tynne tynne plateverktøyer, bør man bruke vakuum-sukkerskopper for å oppnå eventuelt distribuert klampekraft, og deretter bruke mindre skjæringsmengder for prosessen, som kan forhindre arbeidsplassen.

I tillegg kan fyllingsmetoden også brukes. For å øke prosessens rigiditet av tynne arbeidsplasser, kan mediene fylles innenfor arbeidsplassen for å redusere deformasjon under klamping og kutting. For eksempel, å injisere urea smelt som inneholder 3 % - 6 % kaliumnitrat i arbeidsplassen, og etter prosessen kan arbeidsplassen i vann eller alkohol oppløses og utøse fyllingsmaterialet.

Ja, 9315;

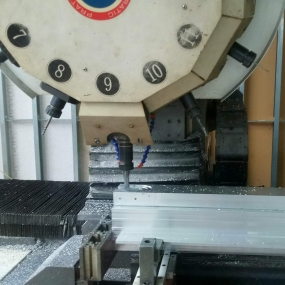

During high-speed cutting, due to the large machining allowance and intermittent cutting, vibration often occurs during the milling process, affecting machining accuracy and surface roughness. Så CNC-prosessen kan generelt deles i: Vanskelig maskinering, halvpresisjon maskinering, rengjøring av hjørnet, presisjon maskinering og andre prosesser. For deler med høy nøyaktige krav, er det noen ganger nødvendig sekundær halveringsnøyaktighet maskinering før presisisjonsmaskinering. Etter tøft maskinering kan delene kjøle naturligvis, eliminere internt stress som produseres ved tøft maskinering og redusere deformasjon. Den gjenværende tillatelsen etter tøffe maskinering bør være større enn deformasjonen, vanligvis 1-2 mm. Under nøyaktige maskinering bør overflaten av delene opprettholde en uniform maskining allowanse, generelt mellom 0,2-0,5 mm, for å holde skjæringsverktøyene i stabil tilstand under maskineringsprosessen. Dette kan redusere skjæringsdeformasjon, oppnå god overflatemaskininkvalitet og sikre produktet nøyaktighet.

3. Operasjonsferdigheter

I tillegg til grunnene som er nevnt ovenfor er operasjonsmetoden også svært viktig for deformering av aluminiumutstyr under prosessen.

(1) For deler med stor maskineringsforhold, for å gi bedre varmedissipasjoner og unngå varmekonsentrasjonen under maskineringsprosessen, bør symmetrisk maskinering adopteres. Hvis det finnes et 90mm tykk lakettmateriale som må behandles til 60 mm, mill den andre siden etter millioner siden og prosesse den til den endelige størrelsen i ett gang, vil flatness nås til 5 mm. Dersom gjentatt symmetrisk maskin brukes, er hver side maskert to ganger til siste størrelse, og sikrer en flatness på 0,3mm.

(2) Redusere kutt kraft og kutt varme ved å endre klipping parametre. Among the three elements of cutting parameters, the back cutting amount has a significant impact on cutting force. Dersom maskineringsforhold er for stor, og det er for høyt å kutte av ett pass, vil det ikke bare forårsake avvik av delene, men også påvirke stivhet av maskinverktøyet og redusere varigheten av verktøyet. Hvis mengden ryggkutt reduseres, vil produksjonseffekten reduseres stort. Men i CNC-maskinering kan det imidlertid overvinne problemet. Ved å redusere mengden ryggkutt og øke fôringshastigheten og maskinehastigheten, kan kuttingkraften reduseres mens de sikrer maskineringsforsikring.

(3) If there are multiple cavities on the sheet metal parts, it is not advisable to use the sequential processing method of one cavity per cavity during processing, as this can easily cause uneven force distribution and deformation of the parts. Adopterer lagt multippel prosessing, behandles hvert lag samtidig med alle kavitier så mye som mulig, og så prosesses neste lag for å endelig distribuere kraft på delene og redusere deformasjon.

(4) Thin walled workpieces undergo deformation during machining due to clamping, which is difficult to avoid even during precision machining. For å redusere deformasjonen av arbeidsplassen kan klumpdelen løses litt før presisjonen når den endelige størrelsen, og la arbeidsplassen komme fritt tilbake til den opprinnelige tilstanden. Kort sett er det best å påføre klampekraft på støtteoverflaten, og klampekraften bør påføres i retningen av god rigiditet i arbeidsplassen, og for å forsikre seg om at arbeidsplassen ikke løses, desto mindre den klamperende kraften, desto bedre.

(5) Det bør også vurderes nøye å kutte. Vanskelig maskinering emphaserer å forbedre maskineringsforsiktighet og opprettholde en kutt hastighet per enhet, vanligvis ved å bruke revers millioner. Kutt av overskuddsmateriale på overflaten av blandet med raskest hastighet og kortst tid, og danner den geometriske kontakten som er nødvendig for nøyaktige maskinering. Presisjonsmaskinen gir høy presisjon og høy kvalitet, og det anbefales å bruke sekvensiell millioner. Fordi kuttingen av tennene gradvis reduseres fra maksimalt til null under millioner, reduseres graden av arbeidet som er vanskeligere, og graden av deformasjon av delene er også redusert.

(6) Prøv å ikke la millionen av kutteren gå rett gjennom delen som en drill, som kan føre til utilstrekkelig chip-rom for millioner kutter, stakkars chip-fjerning, overopphetelse, utvidelse, verktøybrudd og andre bivirkningsfenomer. Først bruker du en drill litt av samme størrelse eller en størrelse større enn den millioner kutteren for å bore hullet, og så bruk den millioner kutteren for millioner. Alternativt kan spiralkuttingsprogrammet produseres ved bruk av CAM-programvare.

4. Arbeidsstykket blir svart.

Aluminum oxidation processing and aluminum alloy casting are generally done using metal molds. Metal aluminum and aluminum alloys have good fluidity and plasticity, but they are prone to blackening during use due to the following reasons:

Ufornuftig prosessedesign. Imponerrensing eller trykksinspeksjon av aluminumutkastingsdeler skaper tilstander for mold og mørkt, akselererer dannelsen av mold.

Internal faktorer av aluminiumsmugling. Mange tilvirkere som dør av aluminumutstyr utfører ingen rengjøringsbehandling etter dødskasting og maskineringsprosesser, eller bare skyll med vann, som ikke kan oppnå grundig rengjøring.

Uttrekkelig lagersjef. Oppbevaring av aluminumutkastingsdeler ved ulike høyder i lageret resulterer i ulike grader av moldvekst.

(4) Eksterne miljøfaktorer for aluminumutstyr. Aluminium er et reaktivt metall som produseres høyt for oksidasjon, mørkt eller moldvekst under visse temperatur og humiditeter, som bestemmes av aluminiumens egen karakteristika.

Imponerende valg av rengjøringsmidler. Den utvalgte rengjøringsmidlet har sterk korrosivitet, som forårsaker korrosjon og oksidasjon av dødskast aluminium.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque