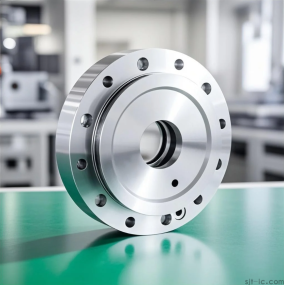

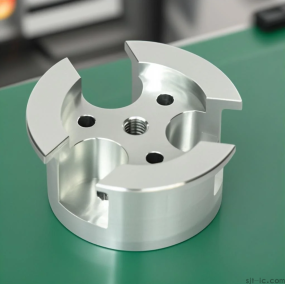

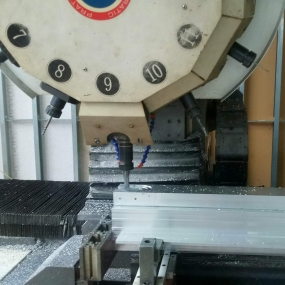

Biasanya, kilang pemprosesan setem perlu melakukan pemeriksaan dan spesifikasi selepas memproses produk, ini adalah untuk menjadikan produk berasas dan tepat dalam proses pemeriksaan pengeluaran setem. Selain itu, ia juga boleh meningkatkan kualiti dan kecekapan supaya pelanggan berpuas hati semasa penerimaan. Jadi, adakah anda ingin memberi perhatian kepada kelemahan bahagian setem semasa pemeriksaan?

1. Calar: Alur cetek berbentuk jalur yang disebabkan oleh perlindungan yang tidak betul semasa pemprosesan atau pembungkusan dan pengangkutan.

2. Ubah bentuk: peralatan pemprosesan tidak dilaraskan dengan betul atau ubah bentuk satah produk yang dibentuk oleh bahan akibat tekanan dalaman.

3. Selendang: Sisa tidak sekata disebabkan oleh pemotongan atau rasa.

4. Lekuk dan cembung: tonjolan atau lekukan yang tidak normal pada bahagian pengecap perkakasan.

5. Serpihan sisa: tidak dikendalikan dengan baik selepas dicap atau dipotong, mengakibatkan serpihan logam yang melekit pada margin atau dalam bahagian yang diproses  .

.

6. Pemotongan yang tidak sekata: Kedudukan atau peralatan tidak tetap dengan betul semasa pemprosesan, mengakibatkan potongan marginal produk yang tidak sekata.

7. Pengoksidaan: Bahan mentah bertindak balas secara kimia dengan oksigen di udara.

8. Noda: terbentuk oleh minyak yang tidak diketahui atau melekat pada kotoran semasa pemprosesan.

Di atas adalah perkara yang perlu diberi perhatian oleh kilang pemprosesan setem. Produk yang rosak tidak boleh ditinggalkan di tempat menunggu penerimaan pelanggan semasa proses pemeriksaan. Di samping itu, pengeluaran harus dihentikan tepat pada masanya apabila sejumlah besar produk yang rosak ditemui. Sudah tentu, anda juga harus memberi perhatian kepada punca produk yang rosak semasa proses pengeluaran. Berusaha untuk memastikan pelanggan berpuas hati dengan kadar lulus yang tinggi. Hanya dengan cara ini situasi menang-menang dapat dicapai.

Artikel ini dari EMAR Mould Co., Ltd. Untuk maklumat lanjut tentang EMAR, sila klik: www.sjt-ic.com.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque