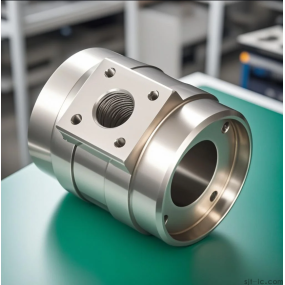

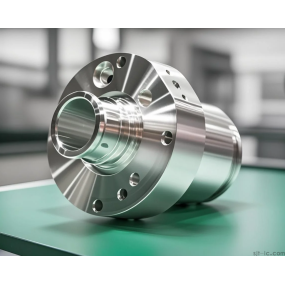

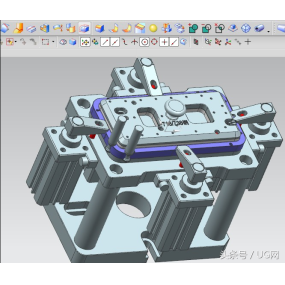

Posisjoneringsfeilen ved prosessering av mekaniske presisjonsdeler. For det første faller referansen ikke sammen med feilen. Referansen som brukes til å bestemme størrelsen og posisjonen til en overflate på deltegningen kalles designreferansen. Referansen som brukes til å bestemme størrelsen og posisjonen til den bearbeidede overflaten i denne prosessen på prosesstegningen kalles prosessreferansen.

Ved maskinering av et arbeidsstykke på et maskinverktøy, må flere geometriske elementer på arbeidsstykket velges som posisjonsreferanse under behandlingen. Hvis den valgte posisjonsreferansen ikke faller sammen med designreferansen, vil det være en referansefeil uten tilfeldighet.

Ved maskinering av et arbeidsstykke på et maskinverktøy, må flere geometriske elementer på arbeidsstykket velges som posisjonsreferanse under behandlingen. Hvis den valgte posisjonsreferansen ikke faller sammen med designreferansen, vil det være en referansefeil uten tilfeldighet.

Den andre er den unøyaktige produksjonsfeilen til posisjoneringsparet. Posisjoneringselementene på inventaret kan ikke gjøres helt nøyaktige i henhold til grunnstørrelsen, og deres faktiske størrelse (eller posisjon) er tillatt å variere innenfor toleranseområdet som er spesifisert separat.

Bearbeidsstykkets posisjoneringsoverflate og posisjoneringselementet sammen utgjør posisjoneringsparet. Den maksimale posisjonsendringen av arbeidsstykket forårsaket av unøyaktig produksjon av posisjoneringsparet og det matchende gapet mellom posisjoneringsparene kalles posisjoneringsparets unøyaktige produksjonsfeil.

2. Justeringsfeil i maskinering av mekaniske presisjonsdeler. I hver prosess med maskinering av mekaniske presisjonsdeler er det alltid nødvendig å justere prosesssystemet på en eller annen måte. Siden justeringen ikke kan være helt nøyaktig, genereres justeringsfeil. I prosesssystemet garanteres den gjensidige posisjonsnøyaktigheten til arbeidsstykket og verktøyet på maskinverktøyet ved å justere maskinverktøyet, verktøyet, inventaret eller arbeidsstykket. Når den opprinnelige nøyaktigheten til maskinverktøyet, verktøyet, inventaret og arbeidsstykket blank oppfyller prosesskravene uten å vurdere dynamiske faktorer, spiller innflytelsen av justeringsfeilen en avgjørende rolle i maskineringsnøyaktigheten.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque