obróbka blach jest powszechną technologią obróbki metalu, szeroko stosowaną w produkcji maszyn, sprzęcie elektronicznym, motoryzacji, lotnictwie i innych dziedzinach. Ponieważ obróbka blach obejmuje wiele ogniw, takich jak cięcie, gięcie, spawanie, obróbka powierzchni itp., kontrola jakości jest szczególnie ważna. Poniżej przedstawiono typowe środki kontroli jakości w obróbce blach, obejmujące wszystkie ogniwa od surowców do gotowych produktów.

1. Kontrola jakości surowców

Jakość surowców bezpośrednio wpływa na jakość produktów do obróbki blach. Dlatego przed przetwarzaniem wymagana jest ścisła kontrola jakości surowców.

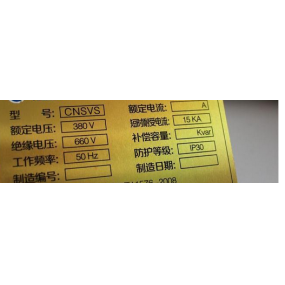

Wybór materiału: Wybierz odpowiednie materiały zgodnie z wymaganiami produktu, takie jak stal walcowana na zimno, stal nierdzewna, stop aluminium itp. Upewnij się, że gatunek, specyfikacja, grubość itp. materiału spełniają wymagania projektowe.

Kontrola wyglądu: sprawdź, czy na powierzchni materiału nie ma rys, rdzy, pęknięć i innych wad.

Kontrola wymiarowa: Użyj suwmiarek, mikrometrów i innych narzędzi do pomiaru grubości, szerokości, długości i innych wymiarów materiałów, aby zapewnić zgodność z wymaganiami.

Testowanie materiałów: Wykrywaj skład chemiczny materiałów za pomocą spektrometrów i innego sprzętu, aby upewnić się, że materiały spełniają normy.

2. Kontrola jakości procesu cięcia

Cięcie jest pierwszym etapem obróbki blach, a powszechne metody cięcia obejmują cięcie laserowe, cięcie plazmowe i cięcie nożycami.

Kalibracja sprzętu: Regularnie kalibruj sprzęt tnący, aby zapewnić dokładność cięcia. Na przykład należy regularnie sprawdzać układ ścieżek optycznych wycinarki laserowej, pionowość głowicy tnącej itp.

Optymalizacja parametrów cięcia: dostosuj prędkość cięcia, moc, ciśnienie powietrza i inne parametry w zależności od grubości i twardości materiału, aby uniknąć defektów, takich jak zadziory i przypalone krawędzie.

Kontrola wymiarów: Po cięciu użyj narzędzia pomiarowego, aby sprawdzić, czy wymiary części są zgodne z wymaganiami rysunkowymi, w szczególności kluczowymi wymiarami i tolerancjami.

Kontrola jakości powierzchni: sprawdź, czy krawędź skrawająca jest gładka, czy nie ma zadziorów, pęknięć i innych wad.

3. Kontrola jakości procesu gięcia

Gięcie jest ważną częścią obróbki blach, która bezpośrednio wpływa na kształt i dokładność wymiarową produktu.

Wybór formy: Wybierz odpowiednią formę w zależności od grubości materiału i kąta gięcia, aby upewnić się, że podczas procesu gięcia nie wystąpią pęknięcia ani deformacje.

Kalibracja sprzętu: Regularnie kalibruj klocki ślizgowe i stoły robocze giętarki, aby zapewnić dokładność kątów gięcia i wymiarów.

Ustawienie parametrów gięcia: Ustaw ciśnienie gięcia, prędkość i inne parametry zgodnie z charakterystyką materiału, aby uniknąć nadmiernego odkształcenia lub odbicia materiału.

Kontrola wymiarów: Po zakończeniu gięcia użyj linijki kątowej, suwmiarek i innych narzędzi, aby sprawdzić, czy kąt gięcia, długość, wysokość i inne wymiary spełniają wymagania.

Kontrola wyglądu: sprawdź, czy w części giętej nie ma pęknięć, odkształceń, wgnieceń i innych defektów.

4. Kontrola jakości procesu spawania

Spawanie jest powszechną metodą łączenia w obróbce blach, a jakość spawania bezpośrednio wpływa na wytrzymałość i wygląd produktu.

Wybór procesu spawania: Wybierz odpowiedni proces spawania zgodnie z charakterystyką materiału i wymaganiami produktu, takimi jak spawanie łukiem argonowym, spawanie oporowe, spawanie laserowe itp.

Optymalizacja parametrów spawania: dostosuj prąd spawania, napięcie, prędkość i inne parametry, aby zapewnić jakość spoiny i uniknąć defektów, takich jak pory, wtrącenia żużla i pęknięcia.

Kontrola spoiny: użyj kontroli wizualnej, kontroli penetracyjnej, kontroli ultradźwiękowej i innych metod, aby sprawdzić jakość spoiny, aby upewnić się, że spoina jest wolna od wad.

Kontrola wymiarowa: sprawdź, czy rozmiar spawanych części spełnia wymagania, w szczególności odkształcenia spawanych części.

Obróbka powierzchni: Po zakończeniu spawania spoina jest polerowana i polerowana, aby zapewnić gładkość i płaskość powierzchni.

5. Kontrola jakości obróbki powierzchni

5. Kontrola jakości obróbki powierzchni

Obróbka powierzchni to ostatni etap obróbki blach, który bezpośrednio wpływa na wygląd i odporność korozyjną produktu.

Obróbka wstępna: Przed obróbką powierzchni części należy wstępnie potraktować usuwaniem oleju, rdzy, fosforanowaniem itp., aby zapewnić czystość powierzchni.

Kontrola jakości natryskiwania: Ciśnienie natryskiwania, odległość, prędkość i inne parametry muszą być kontrolowane, aby zapewnić jednolitą powłokę, brak zwisania i wycieków.

Kontrola jakości galwanizacji: Podczas galwanizacji należy kontrolować gęstość prądu, temperaturę, czas i inne parametry, aby zapewnić jednolitą grubość powłoki i silną przyczepność.

Kontrola powłoki: Użyj miernika grubości, aby sprawdzić, czy grubość powłoki spełnia wymagania, i sprawdź przyczepność powłoki za pomocą testu zarysowania.

Kontrola wyglądu: Sprawdź, czy części poddane obróbce powierzchniowej mają wady, takie jak różnica koloru, pęcherzyki i cząstki.

6. Kontrola gotowego produktu i pakowanie

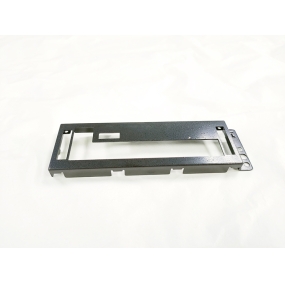

Po zakończeniu obróbki blachy gotowy produkt należy sprawdzić, aby upewnić się, że spełnia wymagania projektowe i standardy klienta.

Kontrola wymiarowa: Użyj współrzędnościowej maszyny pomiarowej, suwmiarki i innych narzędzi, aby zmierzyć wszystkie kluczowe wymiary gotowego produktu, aby zapewnić zgodność z wymaganiami rysunku.

Kontrola funkcjonalna: Przeprowadź testy funkcjonalne gotowych produktów, takie jak testy montażowe, testy wytrzymałościowe itp., aby upewnić się, że produkt może być normalnie używany.

Kontrola wyglądu: sprawdź powierzchnię gotowego produktu pod kątem zarysowań, wgnieceń, różnic kolorów i innych wad, aby upewnić się, że jakość wyglądu spełnia wymagania.

Ochrona opakowania: Wybierz odpowiedni materiał opakowaniowy zgodnie z charakterystyką produktu, aby upewnić się, że produkt nie zostanie uszkodzony podczas transportu. W przypadku materiałów łatwo korodujących wymagana jest obróbka odporna na wilgoć i rdzę.

Treść artykułu pochodzi z Internetu. Jeśli masz jakieś pytania, skontaktuj się ze mną, aby je usunąć!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole