Wprowadzenie procesu: Tłoczenie metalu jest metodą obróbki metalu, która opiera się na plastikowym odkształceniu metalu.Wykorzystuje formy i sprzęt tłoczący do wywierania ciśnienia na blachę, powodując odkształcenie plastikowe lub separację blachy, w ten sposób uzyskując części (części tłoczone) o określonym kształcie, rozmiarze i wydajności. Technologia formowania tłoczeń odgrywa ważną rolę w procesie produkcji karoserii samochodowych.

Tłoczenie metalu może być stosowane do przetwarzania płytkich wklęsłych kształtów metalu, a wymagania dotyczące przetwarzania form są stosunkowo wysokie, a proces ten nadaje się tylko do produkcji na dużą skalę. Proces ten ma wysoką precyzję w obróbce i nie ma znaczącej zmiany grubości materiału. Kiedy stosunek między głębokością a średnicą maleje, proces obróbki jest bardzo podobny do głębokiego ciągnięcia, a żaden z tych procesów obróbki znacznie nie zmniejsza grubości materiału.

Masowa produkcja części wymaga kompleksowego wykorzystania wielu procesów formowania i cięcia na bazie progresywnych narzędzi. Seria form jest niezbędna w szybkim przetwarzaniu. Podczas procesu obróbki części czasami konieczne jest wykonanie drugiej operacji na uprzednio uformowanych częściach. Niektóre części mogą wymagać 5 lub więcej operacji, co odzwierciedla ilość procesów. Proces ten może przetwarzać blachy do kształtów cylindrycznych, stożkowych i półkulistycznych. Częste połączenie tłoczenia i prasowania w procesie daje całemu projektowi szeroki wachlarz możliwości wyboru, takich jak przy obróbce krawędzi kołnierzy, asymetrycznych kół i kształtów z perforacjami, charakterystyczne cechy tego procesu są widoczne.

Opis techniczny 000 @.000

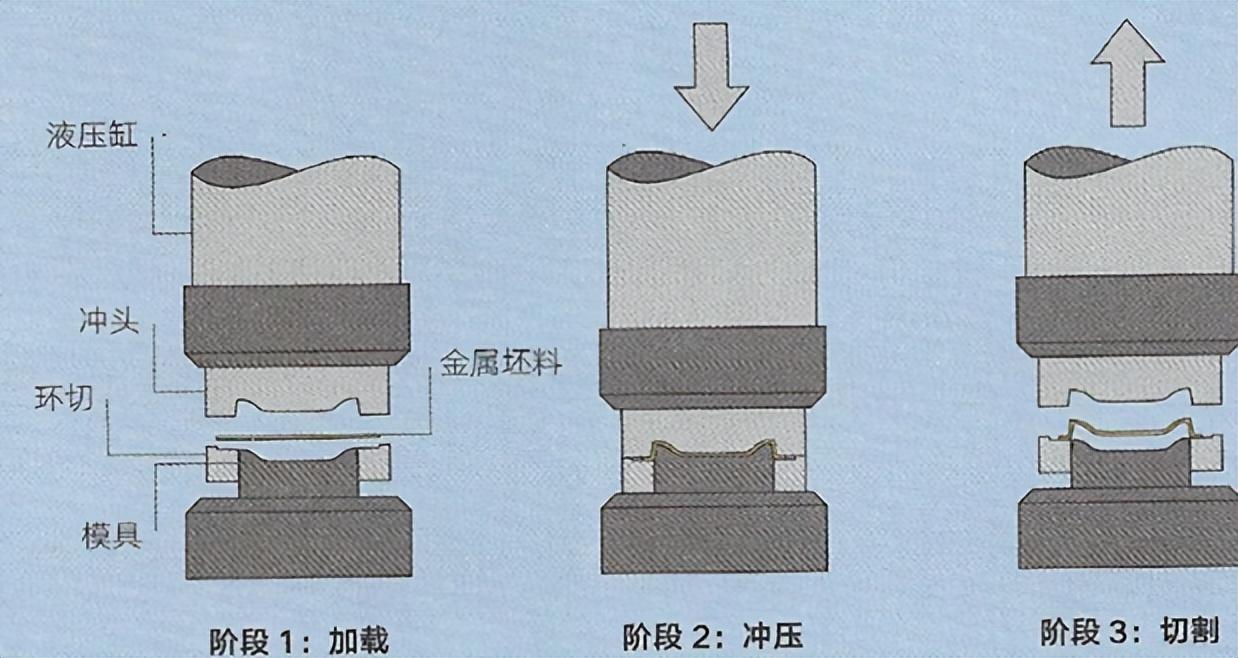

Tłoczenie metalu to specyficzny proces wykonywany na wykrawarce, który przenosi moc do dziurki za pośrednictwem cylindra hydraulicznego lub urządzenia mechanicznego (takiego jak prasa krzywkowa). Ogólnie rzecz biorąc, cylindry hydrauliczne są wybierane, ponieważ mają one jednolite ciśnienie przez cały cykl tłoczenia, a te wykorzystujące urządzenia mechaniczne mają również miejsce w przemyśle obróbki metali.

Dziurki i formy są specjalistyczne i generalnie wykonują tylko jedną operację formowania lub wykrawania. Podczas eksploatacji metalowe kąty są zwykle ładowane na stół roboczy. Następnie zaciśnij dziurkę i zakończ proces formowania części jednym skokiem.

Po zakończeniu formowania usuwacz porusza się w górę i wyrzuca część, w którym momencie część jest usuwana. Czasami formowanie części jest procesem ciągłym, a po obróbce musi również przejść przez proces tłoczenia. Jest to powszechnie znane jako proces ciągłego przetwarzania i formowania form.

W tych warunkach obróbki przetwarzane części metalowe są przenoszone do kolejnego etapu obróbki na stole roboczym. Proces ten może być obsługiwany ręcznie lub za pomocą ścieżek transferowych. Większość systemów jest zautomatyzowana i utrzymuje wysoką prędkość przetwarzania. Kolejny krok może obejmować obróbkę ciśnieniową, tłoczenie, zwinięcie lub inne obróbki wtórne.

Typowe zastosowanie obróbki tłoczeniowej jest bardzo rozległe. Zdecydowana większość dużych procesów obróbki metali w przemyśle motoryzacyjnym to tłoczenie lub wytłaczanie, w tym karoserie samochodowe, okładziny drzwi i wykończenie.

Proces ten jest używany do obróbki metalowych korpusów kamer, telefonów komórkowych, obudów telewizorów, sprzętu AGD i odtwarzaczy MP3. Ten proces wykorzystuje również sprzęt kuchenny i biurowy, narzędzia i noże. Za pomocą tego procesu można przetwarzać zewnętrzny kształt i wewnętrzną strukturę części.

Produkcja małych partii części z wykorzystaniem powiązanych procesów jest osiągana poprzez obróbkę blach, przędzenie metalu lub formowanie gięcia. Procesy te mogą produkować kształty podobne do tłoczenia metalu, ale wymagają stosunkowo wysokich umiejętności pracy.

Chociaż procesy tłoczenia i ciągnienia głębokiego są podobne, nadal istnieją znaczące różnice. Gdy głębokość części jest większa niż 1/2 średnicy, część musi być wydłużona, aby zmniejszyć grubość ściany. Wymaga to stopniowej i powolnej pracy, aby uniknąć nadmiernego rozciągania i rozdarcia materiału.

Formowanie superplastikowe może wykorzystywać proste operacje do produkcji większych i głębszych części. Jednak obróbka ta ogranicza się do aluminium, magnezu i tytanu, ponieważ wymaga od materiału superplastyczności.

Profile metalowe utworzone przez jakość obróbki łączą ciągliwość i wytrzymałość metalowych materiałów części, zwiększając sztywność i jasność.

Jeśli wymagania dotyczące efektu powierzchniowego nie są szczególnie surowe, części wymagają tylko lekkiej obróbki dziurami po odkształceniu. Piaskowanie jest stosowane w celu zmniejszenia szorstkości powierzchni. Części mogą być również dalej przetwarzane poprzez natryskiwanie proszkowe, malowanie lub galwanizację.

Są to metody szybkiego i dokładnego wytwarzania płytkich wklęsłych kształtów przy użyciu blachy. Koła, kwadraty i wielokąty mogą używać tego procesu.

Cienkościenne części mogą zwiększyć wytrzymałość części poprzez dodanie żeber, co może zmniejszyć wagę i koszty przetwarzania. Wybór odpowiedniej formy może przetwarzać profile o krzywych kompozytowych i złożonych powierzchniach. Podobnym procesem do wykonania tej pracy jest obróbka blach, ale wymaga wysoko wykwalifikowanych pracowników. Miękkie formy mogą być stosowane do obróbki blach i tłoczenia metali. Jedna strona tej formy wykonana jest ze sztywnej gumy, która może wywierać wystarczający nacisk, aby utworzyć metalowy billet na dziurku.

Względy projektowe: Tłoczenie odbywa się na osi pionowej. Dlatego też wklęsły kąt powstaje w drugim tłoczeniu. Tłoczenie wtórne obejmuje odkształcenie ciśnieniowe, rozszerzenie cięcia i zwinięcie.

Pierwsza operacja tłoczenia może jedynie zmniejszyć średnicę wadliwego materiału o 30%. Ciągła praca może zmniejszyć średnicę o 20%. Oznacza to, że obróbka niektórych części wymaga pewnej liczby ciągłego tłoczenia.

W technologii ciągnienia głębokiego proces jest często ograniczony przez zdolność obróbki maszyny.Rozmiar łóżka maszyny określa wielkość kąta, a skok określa długość rozciągania. Cykl obróbki zależy od skoku i złożoności części.

Grubość tłoczonej stali nierdzewnej sięga od 0,4 do 2mm i możliwa jest obróbka do grubości do 6mm płyt, ale będzie na to wpływ kształt i kształt.

Wiele blach metalowych, takich jak stal węglowa, stal nierdzewna, aluminium, magnez, miska, miedź, mosiądz i cynk, można przetwarzać za pomocą tego procesu.

Koszt przetwarzania jest stosunkowo wysoki ze względu na potrzebę stosowania wysokiej wytrzymałości form metalowych podczas obróbki. Półsztywne formy gumowe mają niższe koszty, ale nadal wymagają jednostronnych narzędzi metalowych i nadają się tylko do produkcji małych serii.

Cykl przetwarzania jest bardzo krótki, a części od 1 do 100 mogą być przetwarzane w ciągu jednej minuty. Wymiana i konfiguracja form wymaga pewnej ilości czasu.

Koszt pracy jest stosunkowo niski ze względu na wysoki stopień automatyzacji. Polerowanie i polerowanie znacznie zwiększy koszty pracy.

Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese English

English Haitian Creole

Haitian Creole