Wybór narzędzi skrawających i narzędzi jest jedną z ważnych treści technologii obróbki CNC, która nie tylko wpływa na wydajność obróbki obrabiarki, ale także bezpośrednio wpływa na jakość obróbki. W porównaniu z tradycyjnymi metodami obróbki, Obróbka CNC ma wyższe wymagania dotyczące narzędzi skrawających i narzędzi. Wymaga nie tylko wysokiej precyzji, dobrej sztywności i trwałości, ale także stabilnego rozmiaru i wygodnej instalacji i regulacji.

Materiały narzędzi do obróbki CNC 1. Stal szybka

Stal szybka, znana również jako stal przednia lub stal biała. Jest to stal stopowa zawierająca elementy takie jak wolfram (W), molibden (Mo), chrom (Cr), wanad (V), kobalt (Co), itp. Jest podzielony na dwie główne serii wolframu i molibdenu i jest tradycyjnym materiałem narzędziowym. Jego twardość w temperaturze pokojowej wynosi 62-65HRC, a twardość termiczna może być zwiększona do 500-600 ℃. Po hartowaniu odkształcenie jest małe, łatwe do ostrzenia i może być kute i cięte. Może być stosowany nie tylko do produkcji wiertła i frezarek, ale także do produkcji złożonych narzędzi skrawających, takich jak frezarki zębate i frezarki formujące. Jednak ze względu na niską dopuszczalną prędkość cięcia (50m/min), jest on stosowany głównie do obróbki niskiej prędkości na maszynach CNC. Zwykła stal szybkiej prędkości reprezentowana jest przez W18Cr4V.

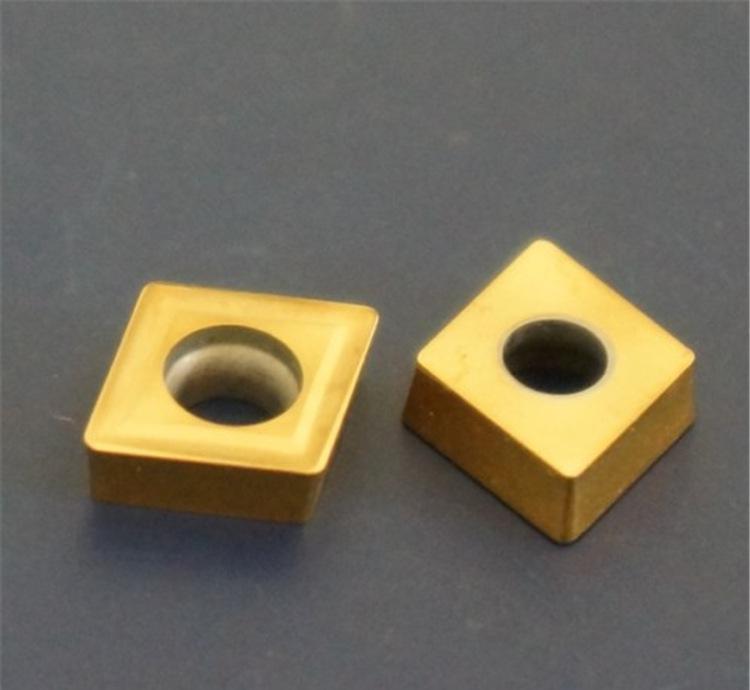

2. Stop twardy

Stop twardy to produkt metalurgii proszku wykonany z węglików (WC, TiC, TaC, NbC itp.) o wysokiej twardości i temperaturze topienia, przy użyciu Co, Mo, Ni jako spoiwa. Jego twardość w temperaturze pokojowej może osiągnąć 74-82HRC i może wytrzymać wysokie temperatury od 800 ℃ do 1000 ℃. Ze względu na niski koszt produkcji, może wykazywać doskonałą wydajność cięcia w średniej prędkości (150m/min) i cięciu o wysokim posuwie, co czyni go najczęściej stosowanym materiałem narzędziowym w obróbce CNC. Ale jego wytrzymałość na uderzenie i wytrzymałość na zginanie są znacznie niższe niż te ze stali szybkiej prędkości, więc rzadko jest wykonywane w zintegrowane narzędzia tnące. W praktycznym zastosowaniu bloki tnące ze stopu twardego są zazwyczaj mocowane na korpusie tnącym poprzez spawanie lub mechaniczne zaciskanie. Powszechnie stosowane stopy twarde obejmują stopy kobaltu wolframu (YG) stopy kobaltu (YG8, YG6, YG3), stopy tytanu wolframu (YT) stopy (YT5, YT15, YT30) i stopy tantalu tytanu wolframu (niob) (YW) (YW1, YW2).

3. Powłokany twardy stop

Narzędzia powlekane ze stopów twardych są wykonywane przez powlekanie jednej lub więcej warstw odpornych na zużycie TiN, TiCN, TiAlN i Al2O3 na narzędziach ze stopów twardych o dobrej wytrzymałości.Grubość powłoki waha się od 2 µ m do 18 µ m. Powłoki zazwyczaj mają dwie funkcje: z jednej strony mają znacznie niższy współczynnik przewodności cieplnej niż podłoże narzędzia i materiał przedmiotu obrabianego, osłabiając efekt cieplny podłoża narzędzia; Z drugiej strony może skutecznie poprawić tarcie i przyczepność podczas procesu cięcia, zmniejszając generowanie ciepła cięcia. TiN ma niskie właściwości tarcia, co może zmniejszyć utratę tkanki powłokowej. TiCN może zmniejszyć zużycie tylnej powierzchni cięcia. Powłoka TiCN ma wyższą twardość. Powłoka Al2O3 ma doskonały efekt izolacji termicznej. W porównaniu z narzędziami tnącymi ze stopu twardego, powlekane narzędzia tnące ze stopu twardego znacznie poprawiły się pod względem wytrzymałości, twardości i odporności na zużycie. W przypadku cięcia przedmiotów o twardości 45-55HRC tanie powlekane stopy twarde mogą osiągnąć cięcie o dużej prędkości. W ostatnich latach niektórzy producenci polegali na poprawie materiałów i proporcji powłoki, co znacznie poprawiło właściwości powlekanych narzędzi tnących.

4. Materiały ceramiczne

Ceramika jest jednym z materiałów narzędzi skrawających, który szybko rozwijał się i stał się coraz bardziej szeroko stosowany w ciągu ostatnich dwudziestu lat. W najbliższej przyszłości ceramika może doprowadzić do trzeciej rewolucji w obróbce cięcia, po stali szybkiej i stopach twardych.

Ceramiczne narzędzia tnące mają zalety, takie jak wysoka twardość (91-95HRA), wysoka wytrzymałość (wytrzymałość na zginanie 750MPa~1000MPa), dobra odporność na zużycie, dobra stabilność chemiczna, dobra odporność na klejenie, niski współczynnik tarcia i niski koszt. Nie tylko to, ceramiczne narzędzia tnące mają również wysoką twardość w wysokiej temperaturze, osiągając 80HRA w 1200 ℃. Przy normalnym użyciu ceramiczne narzędzia tnące mają wyjątkowo długą żywotność, a prędkość cięcia może być zwiększona o 2-5 razy w porównaniu z narzędziami tnącymi ze stopów twardych. Są one szczególnie odpowiednie do obróbki materiałów o wysokiej twardości, precyzyjnej obróbce i szybkiej obróbki. Mogą obróbkę różnego rodzaju stali hartowanej i żeliwa o twardości do 60HRC. Powszechnie stosowane obejmują ceramikę na bazie tlenku glinu, ceramikę na bazie azotku krzemu i ceramikę metalową. Ceramiczne narzędzia tnące oparte na glinie mają wyższe utwardzanie termiczne niż twarde stopy.W warunkach cięcia szybkiego krawędzia tnąca na ogół nie ulega odkształceniu tworzywa sztucznego, ale jej wytrzymałość i wytrzymałość są niższe. Oprócz wysokiej twardości termicznej ceramika na bazie azotku krzemu ma również dobrą wytrzymałość. W porównaniu z ceramiką na bazie tlenku krzemu, jej wadą jest to, że jest podatna na dyfuzję w wysokich temperaturach podczas obróbki stali, co zwiększa zużycie narzędzi. Narzędzia ceramiczne na bazie azotku krzemu są stosowane głównie do toczenia i frezowania szarego żeliwa. Cermet metal to materiał narzędziowy oparty na węglikach, podobny do twardych stopów, ale o niższym powinowactwie, dobrym tarciu i lepszej odporności na zużycie.Może wytrzymać wyższe temperatury cięcia niż konwencjonalne stopy twarde, ale brakuje odporności na uderzenia, wytrzymałości podczas ciężkiej obróbki oraz wytrzymałości przy niskich prędkościach i wysokich szybkościach posuwu twardych stopów. W ostatnich latach, dzięki szeroko zakrojonym badaniom, ulepszeniu i przyjęciu nowych procesów produkcyjnych, wytrzymałość na zginanie i wytrzymałość materiałów ceramicznych zostały znacznie poprawione.Na przykład nowa metalowa ceramika NX2525 opracowana przez Mitsubishi Metal Company w Japonii oraz seria ostrzy metalowych CT i powlekane metalowe ostrze ceramiczne opracowane przez Sandvik Company w Szwecji mają znacznie wyższą wytrzymałość na zginanie i odporność na zużycie niż zwykła ceramika metalowa, znacznie poszerzając zakres zastosowań materiałów ceramicznych.

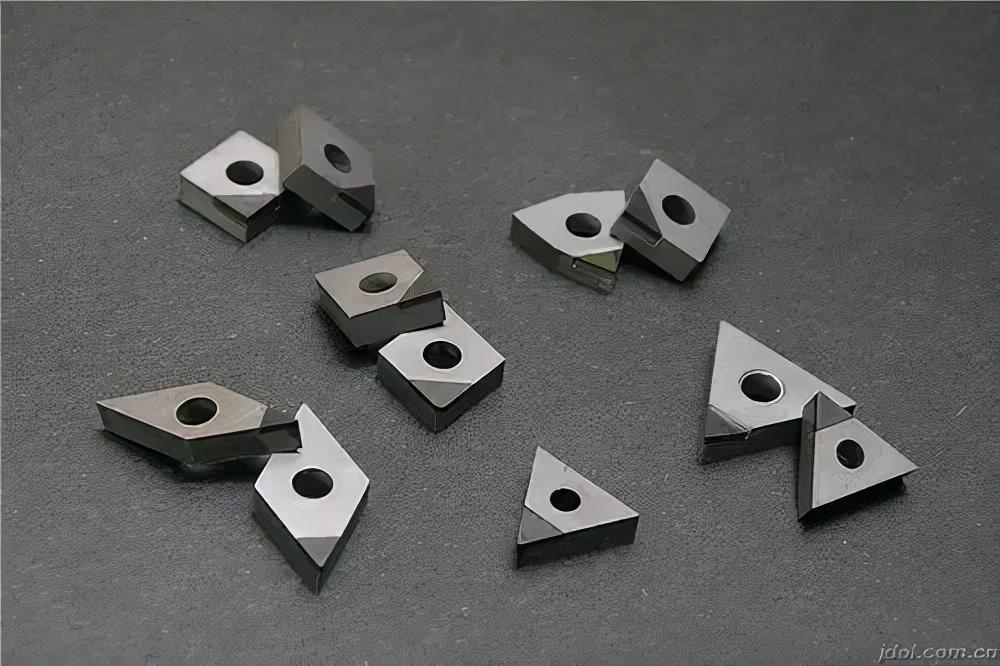

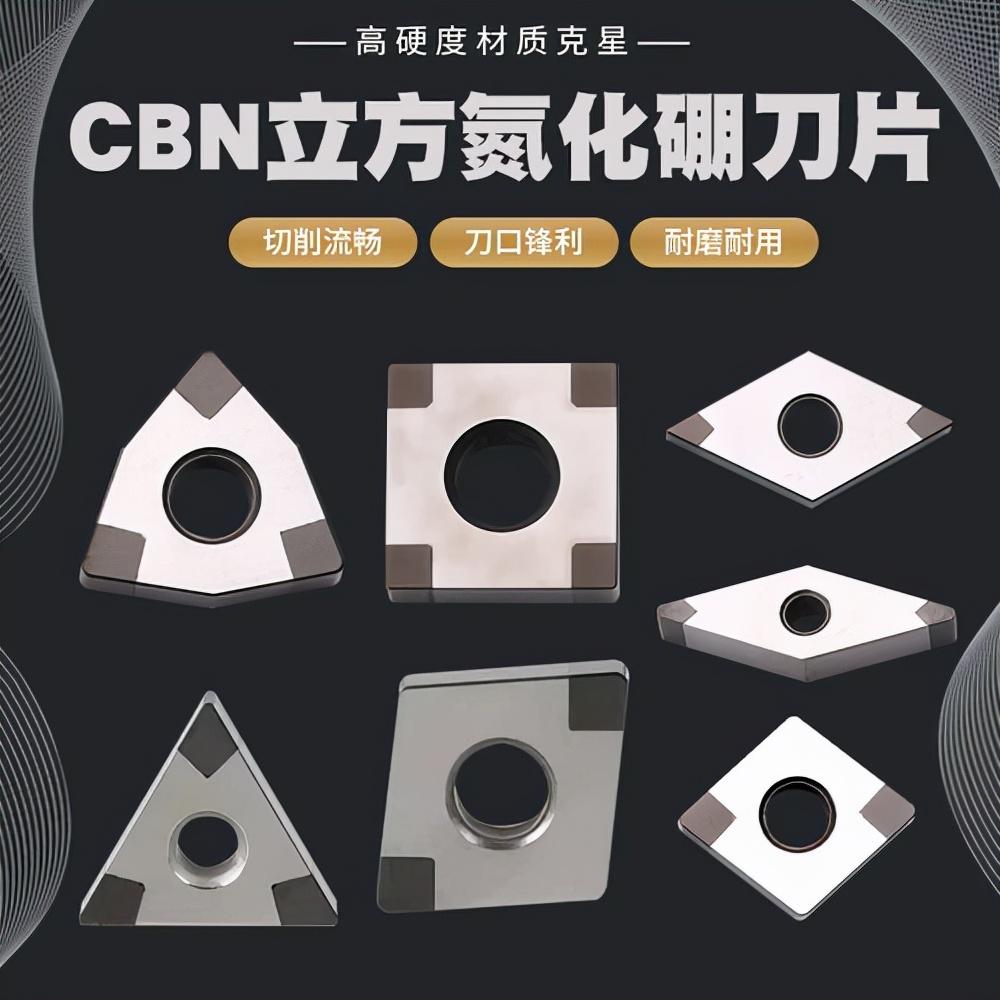

5. Azotek boru sześciennego (CBN)

CBN jest sztucznie zsyntetyzowanym materiałem o wysokiej twardości, o twardości do 7300-9000HV. Jego twardość i odporność na zużycie są drugie tylko po diamencie i ma doskonałą twardość w wysokiej temperaturze. W porównaniu z ceramicznymi narzędziami tnącymi, jego odporność na ciepło i stabilność chemiczna są nieco gorsze, ale jego wytrzymałość na uderzenia i wydajność przeciwko kruszeniu są lepsze.

Jest szeroko stosowany do cięcia hartowanej stali (powyżej 50HRC), żeliwa perlitowego, żeliwa chłodzonego i stopów wysokotemperaturowych. W porównaniu z narzędziami tnącymi ze stopów twardych, jego prędkość cięcia może być zwiększona o rząd wielkości. Narzędzia tnące PCBN (polikrystaliczny azotek boru sześciennego) o wysokiej zawartości CBN mają wysoką twardość, dobrą odporność na zużycie, wysoką wytrzymałość na ściskanie i dobrą wytrzymałość na uderzenia. Jednakże ich wadami są słaba stabilność termiczna i niska bezwładność chemiczna, co sprawia, że nadają się do cięcia stopów odpornych na ciepło, żeliwa i spiekanych metali na bazie żelaza. Zawartość cząstek CBN w kompozytowych narzędziach tnących PCBN jest stosunkowo niska, a ceramika jest stosowana jako spoiwa, co powoduje niższą twardość. Jednakże rekompensuje to słabą stabilność termiczną i niską obojętność chemiczną PCBN o wysokiej zawartości CBN, co czyni go odpowiednim do cięcia hartowanej stali. W dziedzinie zastosowań cięcia żeliwa szarego i stali hartowanej dostępne są ceramiczne narzędzia tnące i narzędzia tnące CBN do jednoczesnego wyboru. Podczas cięcia na sucho hartowanej stali koszt stosowania ceramiki Al2O3 jest niższy niż w przypadku materiałów PCBN, ponieważ ceramiczne narzędzia tnące mają dobrą stabilność termiczną i chemiczną, ale nie są tak twarde i twarde jak narzędzia tnące PCBN. Ceramiczne narzędzia tnące są lepszym wyborem przy cięciu przedmiotów o twardości poniżej 60HRC i małych prędkościach posuwu. Narzędzia tnące PCBN nadają się do sytuacji, w których twardość obrabianego przedmiotu jest wyższa niż 60HRC, zwłaszcza do automatycznej i precyzyjnej obróbki.

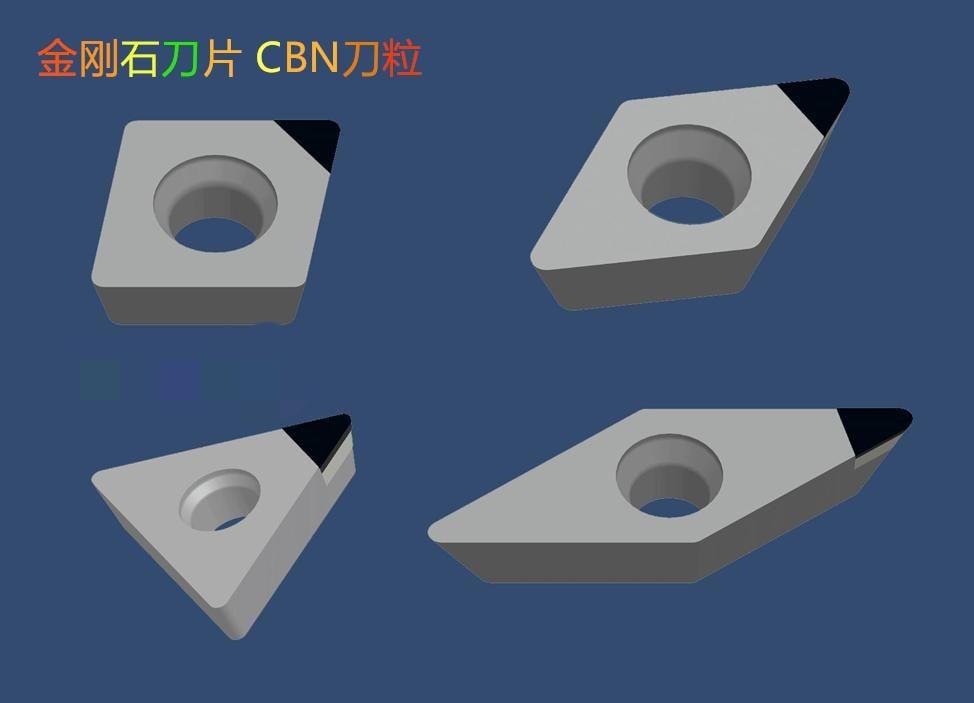

6. Diament polikrystaliczny (PCD)

Jako najtwardszy materiał narzędzia tnącego PCD ma twardość do 10000HV i najlepszą odporność na zużycie. Może przetwarzać miękkie materiały metali nieżelaznych z dużą prędkością (1000m/min) i precyzją. Jednak jest wrażliwy na uderzenia, łatwy do złamania i ma silne powinowactwo do żelaza w metalach żelaznych, co może łatwo wywoływać reakcje chemiczne. Ogólnie może być używany tylko do obróbki części nieżelaznych, takich jak metale nieżelazne i ich stopy, włókna, ceramika inżynieryjna i stopy, które są nieżelaznie twarde.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque