Emma Technology Co., Ltd. jest jednym z wiodących profesjonalnych producentów precyzyjnych części metalowych w Chinach, z siedzibą w latach 2006.

W dobie szybkich aktualizacji technologicznych firmy tłoczące muszą stale ulepszać swoje istniejące procesy produkcyjne, aby lepiej produkować produkty, które spełniają satysfakcję klientów, nawet przekraczają oczekiwania klientów, poprawiają wydajność produkcji i mają większą konkurencyjność rynku. Poniżej wprowadzimy siedem rzeczy, na które należy zwrócić uwagę w obróbce tłoczenia metalu.

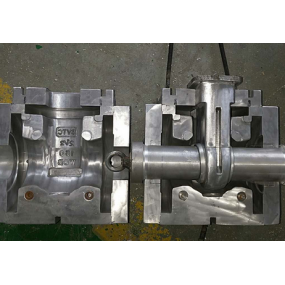

Przetwarzanie tłoczenia

1. Wartość krawędzi powinna być odpowiednia

Prawidłowy dobór wartości krawędzi ma istotny wpływ na jakość precyzyjnych części wykrawanych. Zazwyczaj im wyższa wartość krawędzi, tym lepsza dokładność i minimum należy wybrać przy spełnieniu warunków jakości powierzchni cięcia.

2. Korzystanie z precyzyjnych form do obróbki

Gdy istnieją wyższe wymagania dotyczące jakości przekroju poprzecznego i dokładności wymiarowej obrabianego przedmiotu, można zastosować technologię precyzyjnego tłoczenia.

3. Rozsądny prześwit formy

Mały luz jest główną cechą precyzyjnych matryc tłoczących, a wielkość luzu i jego jednolitość wzdłuż krawędzi tnącej bezpośrednio wpływają na jakość powierzchni drobnej części wycinającej. Drobny luz wykrawania jest głównie określany grubością materiału, a także jest związany z profilem tłoczenia i materiałem przedmiotu obrabianego. Szczelina jest zbyt duża, a materiał w strefie odkształceń poddawany jest większemu napięciu, co powoduje naprężenie rozciągane, które jest przyczyną mikropęknięć i pęknięć.

4. Odpowiednie ciśnienie wsteczne

Nadmierne ciśnienie wsteczne jest ważnym czynnikiem wpływającym na jakość precyzyjnie obrabianych części.Nadmierne ciśnienie wsteczne może zwiększyć obciążenie dziurki i skrócić żywotność matrycy tłoczącej; Zbyt małe ciśnienie wsteczne może wpływać na dokładność wymiarową, płaskość i jakość powierzchni ścinania tłoczonych części. Na założeniu zapewnienia jakości części tłoczonych konieczne jest dostosowanie ich do dolnej granicy w jak największym stopniu w rzeczywistym procesie.

5. Unikać rozdarcia przedmiotu obrabianego

Wykorzystaj siłę uchwytu blanków i ciśnienie wsteczne trzpienia wyrzutnika, a także użyj mniejszej szczeliny wykrawania, aby zapobiec rozdarciu materiału podczas drobnego procesu podawania i zapewnić odkształcenie tworzywa sztucznego.

6. Siła docisku krawędzi powinna być odpowiednia

Aby zapewnić jakość ścinania części tłoczonych, zmniejszyć zużycie energii i zwiększyć żywotność formy, konieczne jest prawidłowe obliczenie i ustawienie siły wsparcia ślepego. Jeśli siła uchwytu pustego jest zbyt mała, ciśnienie statyczne płynu materiału w strefie odkształceń jest niskie, co nie sprzyja tłoczeniu. Na powierzchni ścinania pojawią się łzy, co wpłynie na jakość powierzchni ścinania. Jeśli siła ślepego chwytaka jest zbyt duża, generuje nadmierne zużycie energii, komplikuje strukturę formy i skróci żywotność formy.

7. Przetwarzanie za pomocą precyzyjnej wykrawarki

Proces drobnego podawania wymaga od sprzętu jednoczesnego zapewnienia siły wykrawania, siły chwytacza i siły górnej płyty, co jest zwykle wykonywane na dedykowanej prasie.

Zhejiang Yiwei Precision ma 36-letnie doświadczenie w obróbce części tłoczących, rozciąganiu metalu i precyzyjnym dostosowywaniu wtrysku, wspieraniu rozwoju i projektowania form. Może produkować różne części tłoczące samochodowe, tłoczenie części rozciągające, wbudowane formowanie wtryskowe, precyzyjne części wtryskowe, rozcieńczanie części rozciągających i głębokie części rozciągające. Firma wdraża zarządzanie na miejscu 5S, zarządzanie sprzętem TPM i przeszła certyfikat systemu jakości IATF 16949.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque