Zrozumienie jakości metalowych części tłoczących ma kluczowe znaczenie dla wszystkich branż. Ale jak to zmierzyć? Proszę zagłębić się głębiej i znaleźć kompleksową odpowiedź.

Metoda pomiaru jakości metalowych części tłoczących polega na sprawdzeniu dokładności części tłoczących, spójności każdej partii i czy występują wady, takie jak zadziory lub niewyrównanie.

Chociaż powyższa treść zapewnia szybką odpowiedź, nadal jest wiele do zrozumienia złożoności jakości metalowych części tłoczących. Zagłębimy się w to głębiej.

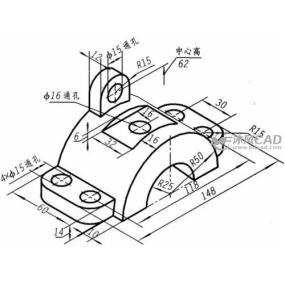

Rdzeń zrozumienia tłoczenia metalu jest proces produkcyjny konwersji płaskich płyt metalowych na określone kształty. Osiąga się to poprzez zastosowanie specjalistycznych narzędzi i form, które wywierają wysokie ciśnienie w celu odkształcenia i cięcia płyty metalowej zgodnie z pożądanym projektem.

Zgodnie z zaangażowanymi operacjami proces ten można podzielić na różne rodzaje, takie jak wykrawanie, cięcie, wytłaczanie, gięcie, cięcie języka, prasowanie żeber i spadanie materiału. Każda operacja ma swój unikalny cel, począwszy od wykrawania otworów w metalowych płytach po podnoszenie ich do tworzenia podniesionych wzorów (żeber).

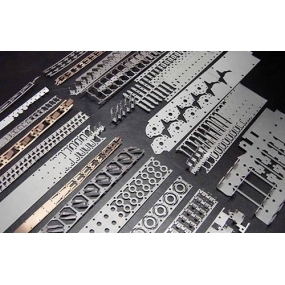

Tłoczenie metalu ma ogromne znaczenie w różnych gałęziach przemysłu. Jest kamieniem węgielnym takich branż jak motoryzacja, elektronika, lotnictwo i ochrona zdrowia. Powodem, dla którego tłoczenie metalu jest szeroko stosowane, jest to, że może dokładnie, szybko i ekonomicznie produkować dużą liczbę złożonych części. Niezależnie od tego, czy chodzi o panele nadwozia samochodowe, złącza w urządzeniach elektronicznych czy komponenty w urządzeniach gospodarstwa domowego, tłoczenie metalu odgrywa kluczową rolę w przekształcaniu projektu w rzeczywistość.

Zasadniczo tłoczenie metalu jest nie tylko procesem, ale także sztuką łączącą precyzję inżynierską z nauką o materiałach, aby produkować części, które napędzają nasze codzienne życie.

Kluczowym wskaźnikiem jakości tłoczenia metalowego jest zapewnienie jakości tłoczenia metalowego, które może zapewnić, że produkt końcowy spełnia oczekiwane specyfikacje i spełnia oczekiwane funkcje. Poniżej znajdują się niektóre z głównych wskaźników, którymi zainteresowani są profesjonaliści podczas oceny jakości metalowych części tłoczących:

Dokładność części tłoczących

Dokładność jest kamieniem węgielnym jakości metalowych części tłoczących. Dokładne i bezbłędne tłoczone części oznaczają, że każda produkowana część w pełni spełnia specyfikacje projektowe. Niezależnie od tego, czy jest to element maszyny czy część dużego zespołu, ta precyzja gwarantuje, że część idealnie pasuje do oczekiwanego zastosowania. Każde odchylenie, nawet małe, może prowadzić do awarii, zmniejszenia wydajności, a nawet zagrożeń dla bezpieczeństwa. Dlatego różne branże inwestują w zaawansowane maszyny i wykwalifikowanych operatorów, aby osiągnąć najwyższy poziom dokładności.

Spójność partii

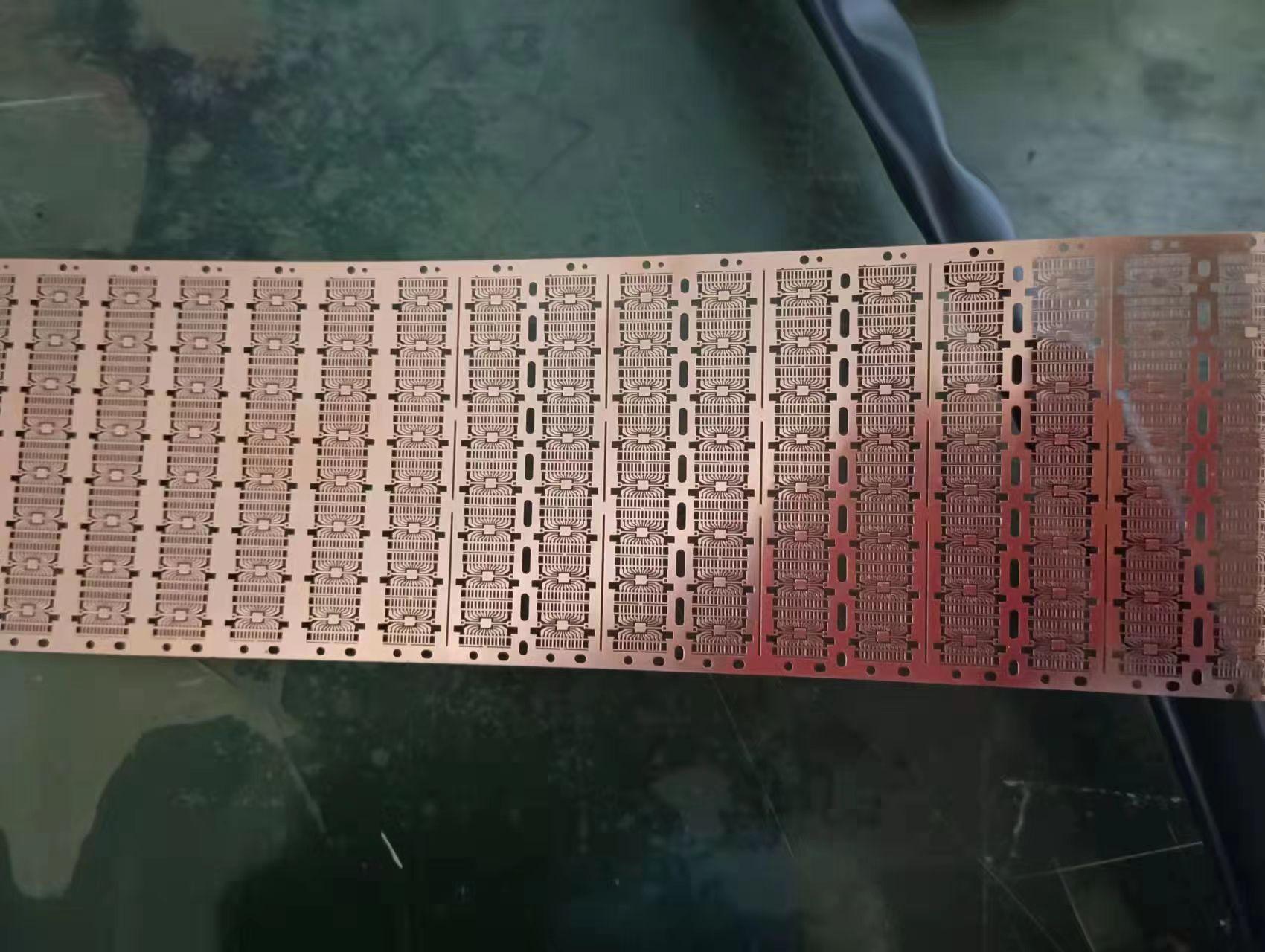

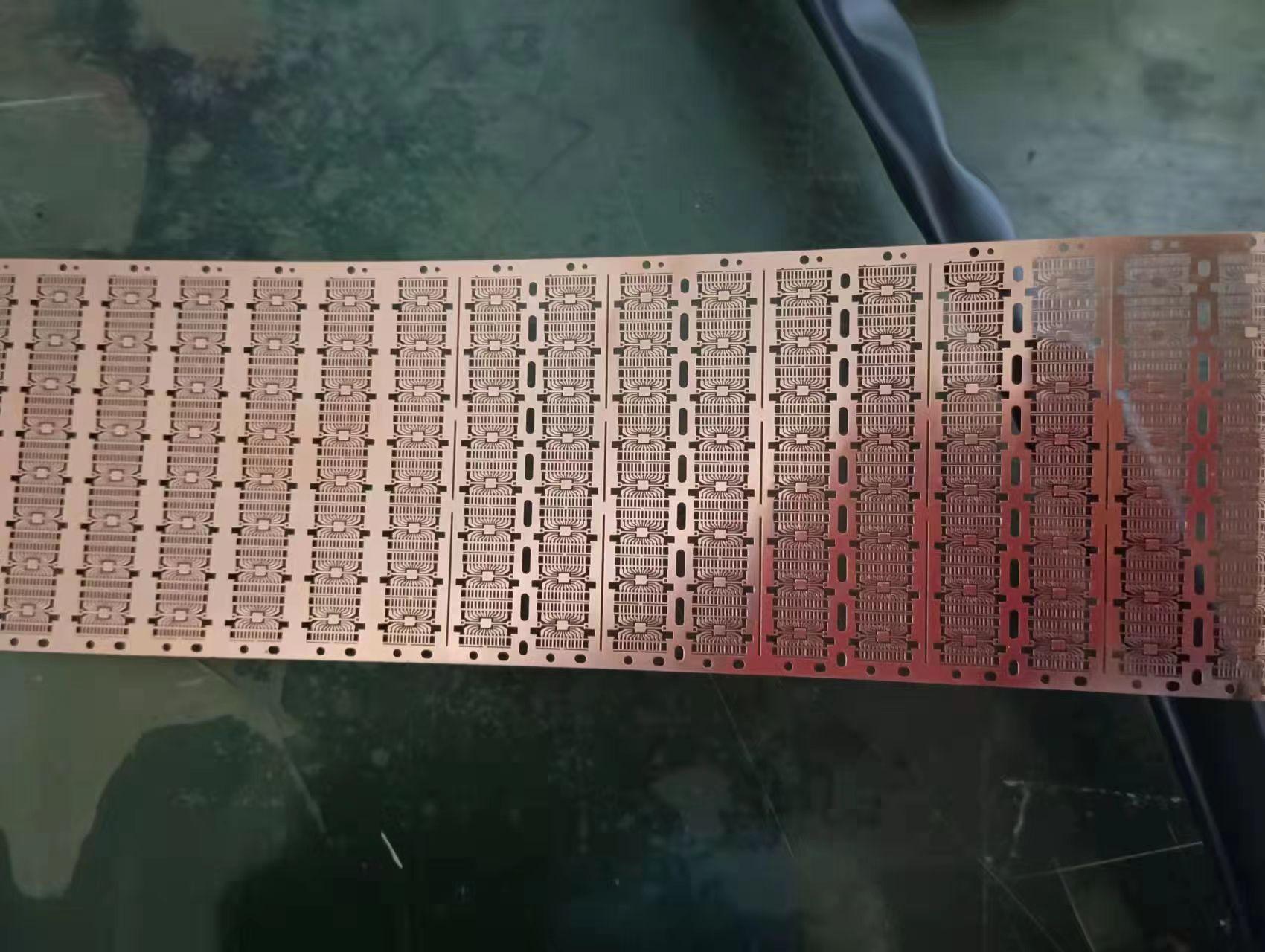

Chociaż poszczególne precyzyjne części są godne pochwały, osiągnięcie spójności w produkcji masowej jest prawdziwą gwarancją jakości. Spójność gwarantuje, że każda część, od pierwszej do ostatniej w procesie produkcyjnym, utrzymuje te same wysokie standardy. Ta spójność ma kluczowe znaczenie, zwłaszcza w branżach takich jak motoryzacja czy elektronika, które wymagają tysięcy identycznych części. Niespójne partie mogą prowadzić do zwiększonych strat, rosnących kosztów i potencjalnych wycofania produktów, dlatego spójność jest ważnym wskaźnikiem jakości.

Brak wad

Wady metalowych części tłoczących, takie jak dziury, niewyrównanie lub nierówne powierzchnie, są oczywistymi oznakami błędów w procesie produkcyjnym.

Zadziory to niepożądane szorstkie krawędzie lub wystawki, zwykle spowodowane operacjami cięcia. Mogą one utrudniać proces montażu, a nawet stwarzać zagrożenie dla bezpieczeństwa. Niedopasowanie odnosi się do niedopasowania części do intencji projektu, co powoduje niewłaściwy montaż. nierówności powierzchni mogą być spowodowane niewłaściwą obsługą materiału lub problemami podczas procesu tłoczenia. Brak tych wad jest wyraźnym wskaźnikiem jakości. Oznacza to skrupulatną dbałość o szczegóły, ścisłe środki kontroli jakości i używanie najnowocześniejszych maszyn.

Krótko mówiąc, te kluczowe wskaźniki są ściśle monitorowane, aby zapewnić, że części produkowane w procesie tłoczenia metalu są nie tylko w pełni funkcjonalne, ale także niezawodne i bezpieczne, odpowiednie do oczekiwanych zastosowań.

Narzędzia i techniki pomiaru jakości gwarantują, że jakość metalowych części tłoczących jest związana nie tylko z produktem końcowym, ale także z procesami i narzędziami używanymi do uzyskania produktu. Aby utrzymać najwyższe standardy tłoczenia metalu, konieczne jest połączenie zaawansowanych narzędzi z zaawansowaną technologią kontroli jakości.

Narzędzia testowe

Zaciski: Zaciski są jednym z najczęściej stosowanych narzędzi do pomiaru odległości między dwoma przeciwnymi powierzchniami obiektu. Istnieją różne rodzaje zacisków, w tym zacisków vernier, zacisków tarczowych i cyfrowych, każdy z innym poziomem dokładności. Mikrometr: W porównaniu do zacisków mikrometry mają większą dokładność i są używane do pomiaru małych rozmiarów. Mikrometr wykorzystuje urządzenie śrubowe do pomiaru wymiarów jednej tysiącznej cala lub nawet mniejszych. Wskaźnik: Są to specjalistyczne narzędzia przeznaczone do konkretnych zadań pomiarowych. Na przykład: "; Normalna/nieprawidłowa"; Wskaźnik sprawdza obrabiany przedmiot zgodnie z dopuszczalną tolerancją, aby upewnić się, że obrabiany przedmiot nie jest zbyt duży lub zbyt mały. Inne rodzaje narzędzi pomiarowych, takich jak głębokościomierze lub pierścieniomierze, są używane do określonych celów pomiarowych. Technologia kontroli jakości

Statystyczna kontrola procesów (SPC): Metoda ta wykorzystuje techniki statystyczne do monitorowania procesu produkcyjnego. Analizując dane próbkowe, SPC może zidentyfikować odstępstwa od standardowych procedur w celu terminowej korekty. Jest to aktywna metoda zapewniająca stabilną jakość. Kontrola wizualna: Czasami najlepszym narzędziem jest ludzkie oko. Przeszkoleni inspektorzy sprawdzą wizualnie części pod kątem wad, takich jak zadziory, przebarwienia lub niewyrównanie. Chociaż metoda ta może wydawać się prosta, często jest skuteczna, zwłaszcza w połączeniu z innymi technologiami. Automatyczna kontrola jakości: wraz z zaawansowaniem technologii zautomatyzowane systemy wyposażone w kamery i czujniki mogą teraz wykrywać części z dużą prędkością. Systemy te mogą szybko zidentyfikować wady, zapewniając, że tylko wysokiej jakości części mogą wejść do kolejnego etapu produkcji. Wykorzystując te narzędzia i techniki w procesie tłoczenia metalu, można zapewnić, że każda część spełnia oczekiwane standardy jakości, zmniejszając tym samym straty, oszczędzając koszty i zapewniając satysfakcję klienta.

Wpływ jakości na produkt końcowy: Jakość metalowych części tłoczących jest nie tylko wskaźnikiem, ale także zobowiązaniem do niezawodności, funkcjonalności i żywotności. Gdy producenci stawiają priorytet jakości, produkt końcowy korzysta na wiele sposobów, bezpośrednio wpływając na doświadczenie użytkownika i cały cykl życia produktu. Oto wpływ zapewnienia jakości tłoczenia metalu na produkt końcowy:

Trwałość: Wysokiej jakości tłoczenie metalu gwarantuje, że każda część jest produkowana zgodnie z najwyższymi standardami, przy użyciu odpowiednich materiałów i procesów. Wyprodukowane w ten sposób części mogą wytrzymać zużycie, czynniki środowiskowe i naprężenia mechaniczne. Na przykład precyzyjne tłoczone metalowe części w maszynie będą idealnie pasować, zmniejszając nadmierne obciążenie sąsiednich komponentów i wydłużając żywotność produktu.

Funkcjonalność: Głównym celem każdego produktu jest osiągnięcie oczekiwanej funkcjonalności. Zapewnienie jakości tłoczenia metalu gwarantuje, że każdy komponent może dokładnie i precyzyjnie spełniać wyznaczoną funkcję. Na przykład precyzyjnie tłoczone złącza w urządzeniach elektronicznych mogą zapewnić optymalną przewodność, pozwalając urządzeniu na perfekcyjne działanie.

Estetyka: Chociaż głównym naciskiem tłoczenia sprzętu może być funkcjonalność i trwałość, estetyka odgrywa również kluczową rolę, zwłaszcza w produktach przygotowanych do konsumentów. Wysokiej jakości technologia tłoczenia gwarantuje, że linie produktów są proste, idealnie dopasowane i gładkie jak nowe. Na przykład dobrze wytłoczona metalowa obudowa smartfona nie tylko chroni urządzenie, ale także zwiększa jego atrakcyjność wizualną.

Efektywność kosztowa: Inwestowanie w jakość może wydawać się zwiększać koszty, ale w dłuższej perspektywie oszczędza koszty. Wysokiej jakości części tłoczone mogą zmniejszyć potrzebę wymiany, naprawy i odzyskania. To nie tylko oszczędza bezpośrednie koszty, ale także chroni reputację marki, utrzymując tym samym zaufanie i lojalność klientów.

Bezpieczeństwo: W branżach takich jak motoryzacja czy lotnictwo, jakość metalowych części tłoczących jest bezpośrednio związana z bezpieczeństwem. Wada komponentu może prowadzić do katastrofalnej awarii. Zapewnienie jakości oznacza zapewnienie bezpieczeństwa użytkowników końcowych.

Wpływ na środowisko: Jakość jest również związana ze środowiskiem. Wysokiej jakości produkty mają dłuższą żywotność i zmniejszają potrzebę częstej wymiany. Oznacza to mniejszą ilość odpadów, mniejsze zużycie zasobów i mniejszy ślad węglowy.

Wniosek: Tłoczenie metalu jest kamieniem węgielnym produkcji i odgrywa kluczową rolę w produkcji komponentów niezbędnych do niezliczonych produktów, których używamy w naszym codziennym życiu. Dokładność, trwałość i funkcjonalność tych komponentów mają bezpośredni wpływ na jakość procesu tłoczenia. Jak już omówiliśmy, pomiar i zapewnienie jakości to nie tylko kwestia zgodności z przepisami, ale zobowiązanie do doskonałości, bezpieczeństwa i zrównoważonego rozwoju.

Od wykorzystania precyzyjnych narzędzi kontroli, takich jak zaciski i mikrometry, po zaawansowane technologie kontroli jakości, takie jak statystyczna kontrola procesu i automatyczna, branża przyjęła wiele metod, aby przestrzegać najwyższych standardów. Działania te nie tylko zapewniają optymalną wydajność produktu końcowego, ale także poprawiają jego żywotność, estetykę i bezpieczeństwo.

Ponadto reakcja łańcuchowa jakości metalowych części tłoczących nie ogranicza się do produktów bezpośrednich. Może to zaoszczędzić koszty, zmniejszyć wpływ na środowisko i zdobyć ciągłe zaufanie konsumentów i zainteresowanych stron.

Zasadniczo dążenie do jakości w branży tłoczeń metalowych świadczy o zaangażowaniu w dostarczanie najlepszych produktów. Jest to proces ciągłego doskonalenia, innowacji i zdecydowanego zaangażowania, aby produkty, na których polegamy, od samochodów po małe narzędzia, mogły działać jak najlepiej.

Zrozumienie jakości metalowych części tłoczących ma kluczowe znaczenie dla wszystkich branż. Ale jak to zmierzyć? Proszę zagłębić się głębiej i znaleźć kompleksową odpowiedź.

Metoda pomiaru jakości metalowych części tłoczących polega na sprawdzeniu dokładności części tłoczących, spójności każdej partii i czy występują wady, takie jak zadziory lub niewyrównanie.

Chociaż powyższa treść zapewnia szybką odpowiedź, nadal jest wiele do zrozumienia złożoności jakości metalowych części tłoczących. Zagłębimy się w to głębiej.

Rdzeń zrozumienia tłoczenia metalu jest proces produkcyjny konwersji płaskich płyt metalowych na określone kształty. Osiąga się to poprzez zastosowanie specjalistycznych narzędzi i form, które wywierają wysokie ciśnienie w celu odkształcenia i cięcia płyty metalowej zgodnie z pożądanym projektem.

Zgodnie z zaangażowanymi operacjami proces ten można podzielić na różne rodzaje, takie jak wykrawanie, cięcie, wytłaczanie, gięcie, cięcie języka, prasowanie żeber i spadanie materiału. Każda operacja ma swój unikalny cel, począwszy od wykrawania otworów w metalowych płytach po podnoszenie ich do tworzenia podniesionych wzorów (żeber).

Tłoczenie metalu ma ogromne znaczenie w różnych gałęziach przemysłu. Jest kamieniem węgielnym takich branż jak motoryzacja, elektronika, lotnictwo i ochrona zdrowia. Powodem, dla którego tłoczenie metalu jest szeroko stosowane, jest to, że może dokładnie, szybko i ekonomicznie produkować dużą liczbę złożonych części. Niezależnie od tego, czy chodzi o panele nadwozia samochodowe, złącza w urządzeniach elektronicznych czy komponenty w urządzeniach gospodarstwa domowego, tłoczenie metalu odgrywa kluczową rolę w przekształcaniu projektu w rzeczywistość.

Zasadniczo tłoczenie metalu jest nie tylko procesem, ale także sztuką łączącą precyzję inżynierską z nauką o materiałach, aby produkować części, które napędzają nasze codzienne życie.

Kluczowym wskaźnikiem jakości tłoczenia metalowego jest zapewnienie jakości tłoczenia metalowego, które może zapewnić, że produkt końcowy spełnia oczekiwane specyfikacje i spełnia oczekiwane funkcje. Poniżej znajdują się niektóre z głównych wskaźników, którymi zainteresowani są profesjonaliści podczas oceny jakości metalowych części tłoczących:

Dokładność części tłoczących

Dokładność jest kamieniem węgielnym jakości metalowych części tłoczących. Dokładne i bezbłędne tłoczone części oznaczają, że każda produkowana część w pełni spełnia specyfikacje projektowe. Niezależnie od tego, czy jest to element maszyny czy część dużego zespołu, ta precyzja gwarantuje, że część idealnie pasuje do oczekiwanego zastosowania. Każde odchylenie, nawet małe, może prowadzić do awarii, zmniejszenia wydajności, a nawet zagrożeń dla bezpieczeństwa. Dlatego różne branże inwestują w zaawansowane maszyny i wykwalifikowanych operatorów, aby osiągnąć najwyższy poziom dokładności.

Spójność partii

Chociaż poszczególne precyzyjne części są godne pochwały, osiągnięcie spójności w produkcji masowej jest prawdziwą gwarancją jakości. Spójność gwarantuje, że każda część, od pierwszej do ostatniej w procesie produkcyjnym, utrzymuje te same wysokie standardy. Ta spójność ma kluczowe znaczenie, zwłaszcza w branżach takich jak motoryzacja czy elektronika, które wymagają tysięcy identycznych części. Niespójne partie mogą prowadzić do zwiększonych strat, rosnących kosztów i potencjalnych wycofania produktów, dlatego spójność jest ważnym wskaźnikiem jakości.

Brak wad

Wady metalowych części tłoczących, takie jak dziury, niewyrównanie lub nierówne powierzchnie, są oczywistymi oznakami błędów w procesie produkcyjnym.

Zadziory to niepożądane szorstkie krawędzie lub wystawki, zwykle spowodowane operacjami cięcia. Mogą one utrudniać proces montażu, a nawet stwarzać zagrożenie dla bezpieczeństwa. Niedopasowanie odnosi się do niedopasowania części do intencji projektu, co powoduje niewłaściwy montaż. nierówności powierzchni mogą być spowodowane niewłaściwą obsługą materiału lub problemami podczas procesu tłoczenia. Brak tych wad jest wyraźnym wskaźnikiem jakości. Oznacza to skrupulatną dbałość o szczegóły, ścisłe środki kontroli jakości i używanie najnowocześniejszych maszyn.

Krótko mówiąc, te kluczowe wskaźniki są ściśle monitorowane, aby zapewnić, że części produkowane w procesie tłoczenia metalu są nie tylko w pełni funkcjonalne, ale także niezawodne i bezpieczne, odpowiednie do oczekiwanych zastosowań.

Narzędzia i techniki pomiaru jakości gwarantują, że jakość metalowych części tłoczących jest związana nie tylko z produktem końcowym, ale także z procesami i narzędziami używanymi do uzyskania produktu. Aby utrzymać najwyższe standardy tłoczenia metalu, konieczne jest połączenie zaawansowanych narzędzi z zaawansowaną technologią kontroli jakości.

Narzędzia testowe

Zaciski: Zaciski są jednym z najczęściej stosowanych narzędzi do pomiaru odległości między dwoma przeciwnymi powierzchniami obiektu. Istnieją różne rodzaje zacisków, w tym zacisków vernier, zacisków tarczowych i cyfrowych, każdy z innym poziomem dokładności. Mikrometr: W porównaniu do zacisków mikrometry mają większą dokładność i są używane do pomiaru małych rozmiarów. Mikrometr wykorzystuje urządzenie śrubowe do pomiaru wymiarów jednej tysiącznej cala lub nawet mniejszych. Wskaźnik: Są to specjalistyczne narzędzia przeznaczone do konkretnych zadań pomiarowych. Na przykład: "; Normalna/nieprawidłowa"; Wskaźnik sprawdza obrabiany przedmiot zgodnie z dopuszczalną tolerancją, aby upewnić się, że obrabiany przedmiot nie jest zbyt duży lub zbyt mały. Inne rodzaje narzędzi pomiarowych, takich jak głębokościomierze lub pierścieniomierze, są używane do określonych celów pomiarowych. Technologia kontroli jakości

Statystyczna kontrola procesów (SPC): Metoda ta wykorzystuje techniki statystyczne do monitorowania procesu produkcyjnego. Analizując dane próbkowe, SPC może zidentyfikować odstępstwa od standardowych procedur w celu terminowej korekty. Jest to aktywna metoda zapewniająca stabilną jakość. Kontrola wizualna: Czasami najlepszym narzędziem jest ludzkie oko. Przeszkoleni inspektorzy sprawdzą wizualnie części pod kątem wad, takich jak zadziory, przebarwienia lub niewyrównanie. Chociaż metoda ta może wydawać się prosta, często jest skuteczna, zwłaszcza w połączeniu z innymi technologiami. Automatyczna kontrola jakości: wraz z zaawansowaniem technologii zautomatyzowane systemy wyposażone w kamery i czujniki mogą teraz wykrywać części z dużą prędkością. Systemy te mogą szybko zidentyfikować wady, zapewniając, że tylko wysokiej jakości części mogą wejść do kolejnego etapu produkcji. Wykorzystując te narzędzia i techniki w procesie tłoczenia metalu, można zapewnić, że każda część spełnia oczekiwane standardy jakości, zmniejszając tym samym straty, oszczędzając koszty i zapewniając satysfakcję klienta.

Wpływ jakości na produkt końcowy: Jakość metalowych części tłoczących jest nie tylko wskaźnikiem, ale także zobowiązaniem do niezawodności, funkcjonalności i żywotności. Gdy producenci stawiają priorytet jakości, produkt końcowy korzysta na wiele sposobów, bezpośrednio wpływając na doświadczenie użytkownika i cały cykl życia produktu. Oto wpływ zapewnienia jakości tłoczenia metalu na produkt końcowy:

Trwałość: Wysokiej jakości tłoczenie metalu gwarantuje, że każda część jest produkowana zgodnie z najwyższymi standardami, przy użyciu odpowiednich materiałów i procesów. Wyprodukowane w ten sposób części mogą wytrzymać zużycie, czynniki środowiskowe i naprężenia mechaniczne. Na przykład precyzyjne tłoczone metalowe części w maszynie będą idealnie pasować, zmniejszając nadmierne obciążenie sąsiednich komponentów i wydłużając żywotność produktu.

Funkcjonalność: Głównym celem każdego produktu jest osiągnięcie oczekiwanej funkcjonalności. Zapewnienie jakości tłoczenia metalu gwarantuje, że każdy komponent może dokładnie i precyzyjnie spełniać wyznaczoną funkcję. Na przykład precyzyjnie tłoczone złącza w urządzeniach elektronicznych mogą zapewnić optymalną przewodność, pozwalając urządzeniu na perfekcyjne działanie.

Estetyka: Chociaż głównym naciskiem tłoczenia sprzętu może być funkcjonalność i trwałość, estetyka odgrywa również kluczową rolę, zwłaszcza w produktach przygotowanych do konsumentów. Wysokiej jakości technologia tłoczenia gwarantuje, że linie produktów są proste, idealnie dopasowane i gładkie jak nowe. Na przykład dobrze wytłoczona metalowa obudowa smartfona nie tylko chroni urządzenie, ale także zwiększa jego atrakcyjność wizualną.

Efektywność kosztowa: Inwestowanie w jakość może wydawać się zwiększać koszty, ale w dłuższej perspektywie oszczędza koszty. Wysokiej jakości części tłoczone mogą zmniejszyć potrzebę wymiany, naprawy i odzyskania. To nie tylko oszczędza bezpośrednie koszty, ale także chroni reputację marki, utrzymując tym samym zaufanie i lojalność klientów.

Bezpieczeństwo: W branżach takich jak motoryzacja czy lotnictwo, jakość metalowych części tłoczących jest bezpośrednio związana z bezpieczeństwem. Wada komponentu może prowadzić do katastrofalnej awarii. Zapewnienie jakości oznacza zapewnienie bezpieczeństwa użytkowników końcowych.

Wpływ na środowisko: Jakość jest również związana ze środowiskiem. Wysokiej jakości produkty mają dłuższą żywotność i zmniejszają potrzebę częstej wymiany. Oznacza to mniejszą ilość odpadów, mniejsze zużycie zasobów i mniejszy ślad węglowy.

Wniosek: Tłoczenie metalu jest kamieniem węgielnym produkcji i odgrywa kluczową rolę w produkcji komponentów niezbędnych do niezliczonych produktów, których używamy w naszym codziennym życiu. Dokładność, trwałość i funkcjonalność tych komponentów mają bezpośredni wpływ na jakość procesu tłoczenia. Jak już omówiliśmy, pomiar i zapewnienie jakości to nie tylko kwestia zgodności z przepisami, ale zobowiązanie do doskonałości, bezpieczeństwa i zrównoważonego rozwoju.

Od wykorzystania precyzyjnych narzędzi kontroli, takich jak zaciski i mikrometry, po zaawansowane technologie kontroli jakości, takie jak statystyczna kontrola procesu i automatyczna, branża przyjęła wiele metod, aby przestrzegać najwyższych standardów. Działania te nie tylko zapewniają optymalną wydajność produktu końcowego, ale także poprawiają jego żywotność, estetykę i bezpieczeństwo.

Ponadto reakcja łańcuchowa jakości metalowych części tłoczących nie ogranicza się do produktów bezpośrednich. Może to zaoszczędzić koszty, zmniejszyć wpływ na środowisko i zdobyć ciągłe zaufanie konsumentów i zainteresowanych stron.

Zasadniczo dążenie do jakości w branży tłoczeń metalowych świadczy o zaangażowaniu w dostarczanie najlepszych produktów. Jest to proces ciągłego doskonalenia, innowacji i zdecydowanego zaangażowania, aby produkty, na których polegamy, od samochodów po małe narzędzia, mogły działać jak najlepiej.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque