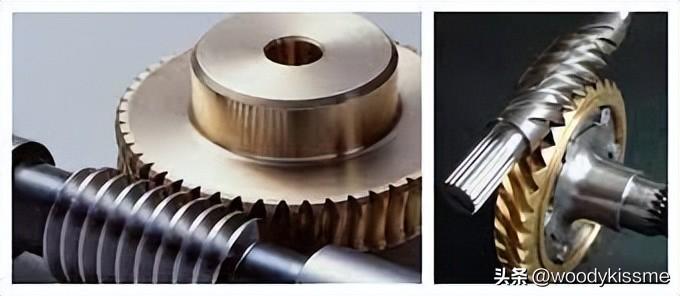

Przekładnia ślimakowe to rodzaj przekładni, który łączy się ze ślimakiem i posiada specjalny profil zębów. Cięcie zębów przekładni ślimakowej jest zazwyczaj zakończone przez obrabiarkę, głównie przy użyciu dwóch metod: obrabowania i cięcia latającego. Ostatnio przyjaciel zapytał, jak dostosować kąt instalacji i środki ostrożności, które należy podjąć podczas obróbki przekładni ślimakowych za pomocą noży tocznych.Dziś porozmawiajmy o tym temacie.

Podczas produkcji precyzyjnych przekładni ślimakowych, hobowanie zębatych, honowanie lub szlifowanie można wykonać po hobowaniu lub cięciu zębatych.

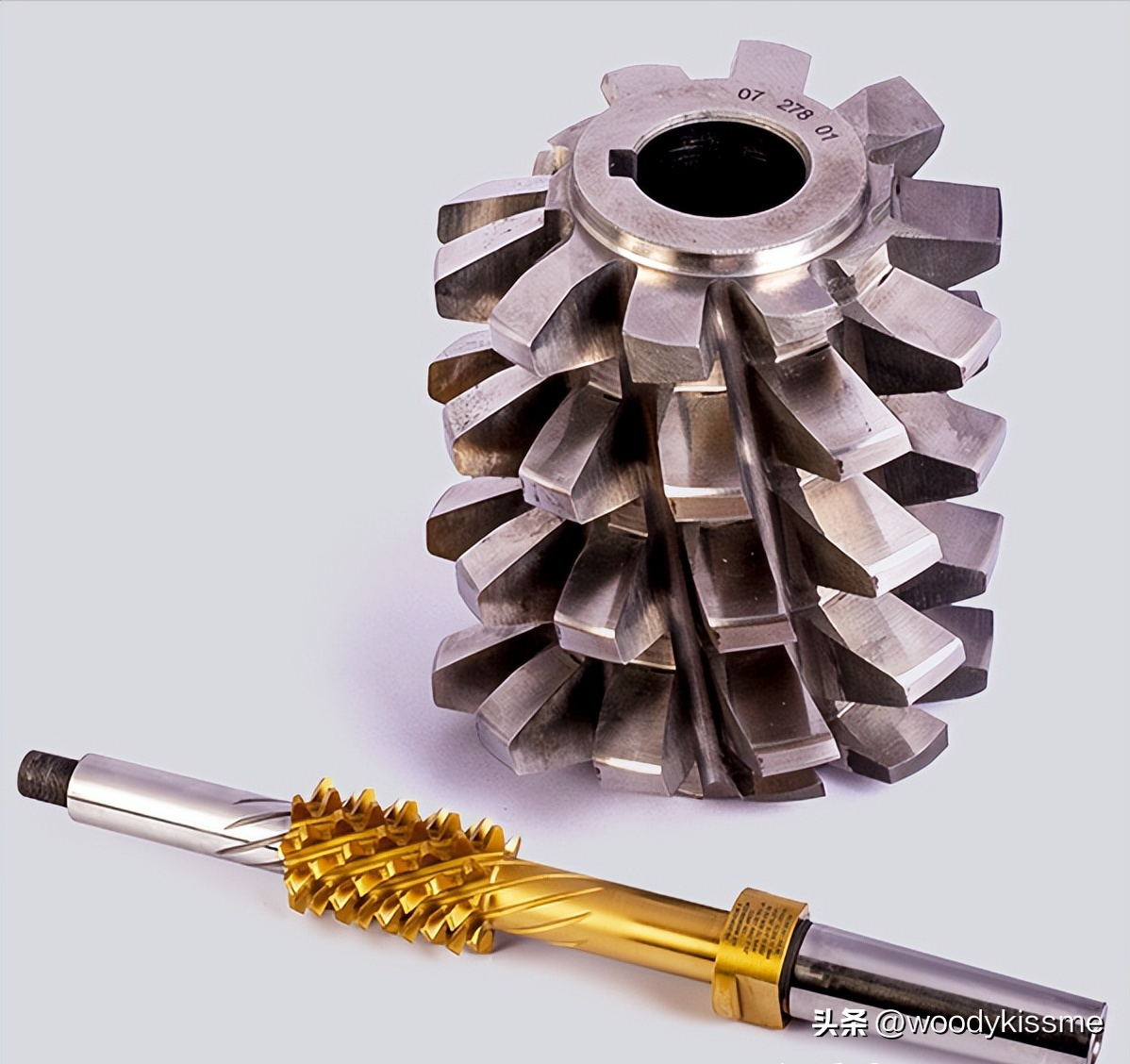

Narzędzia hoblowe 000 @ 000

Przy użyciu frezy walcowej ślimakowej o tych samych podstawowych parametrach co ślimak roboczy profil zęba jest cięty zgodnie z zasadą metody generowania. Jeśli do walcowania przekładni stosuje się metodę podawania promieniowego, frez toczący i przedmiot obrabiany rolują się parami zgodnie ze stosunkiem przekładni Z 2/Z 1 (Z 1 to liczba gwintów na roboczym ślimaku, Z 2 to liczba zębów na koło ślimaka), stopniowo zbliżając się do siebie, aż odległość środkowa będzie równa odległości środkowej, gdy robocza ślimaka i siatka koła ślimaka. Podczas stosowania metody podawania tangencjalnego do obróbki zębatej, oprócz zapewnienia obrotu narzędzia, obrabiarka musi również mieć osiowy posun; w tym samym czasie stół roboczy obrabiarki musi również zwiększyć odpowiedni dodatkowy obrót, aby osiągnąć generowany ruch, który wymaga zastosowania łańcuchów różnicowych. Dlatego dokładność obróbki metody podawania tangencjalnego na ogół nie jest tak dobra jak metoda podawania promieniowego, ale jakość powierzchni zęba jest lepsza i nie będzie zjawiska cięcia korzeni. Dokładność toczenia i cięcia przekładni ślimakowych może ogólnie osiągnąć poziom 6-8 (JB162-60). Obrabowanie precyzyjnych przekładni ślimakowych wymaga użycia precyzyjnych noży walcowych na wysoce precyzyjnych obrabiarkach ślimakowych indeksujących. Mechaniczne lub elektroniczne urządzenia do korekcji błędów łańcucha przekładni biegów mogą być również instalowane na ogólnodostępnych obrabiarkach w celu poprawy dokładności obróbki, przy maksymalnej dokładności obróbki do poziomu 3.

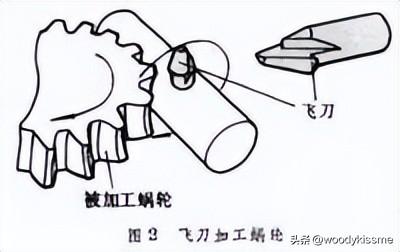

Latający nóż cięcie zębów 000 @ 000

Latający nóż jest równoważny jednemu zębowi przekładni ślimakowej. Cięcie nożem latającym może wykorzystywać tylko metodę podawania tangencjalnego.Na obrabiarce nóż latający może obracać jedną obrót, a koło ślimakowe może obracać zębem Z 1. Ponadto tangencjalny podawanie noża latającego i dodatkowy obrót stołu roboczego mogą również przeciąć właściwy profil zębów zgodnie z zasadą metody rozkładania, z dokładnością poziomów 7-8. Noże latające są łatwe w produkcji, ale mają niską wydajność w cięciu zębów, dzięki czemu nadają się do stosowania w produkcji jednoczęściowej i pracach naprawczych.

Podstawowe parametry noża do golenia zębatego są takie same jak parametry roboczego ślimaka. Golenie przekładni ślimakowych jest zazwyczaj wykonywane za pomocą maszyny hobbingowej, którą można napędzać za pomocą noża do golenia, aby swobodnie golić zęby ślimakowe lub siłowo golić zęby pod kontrolą łańcucha przekładni obrabiarki, co powoduje poprawę jakości powierzchni i dokładności zębów po goleniu.

Po szlifowaniu i szlifowaniu zębów przekładni ślimakowej lub cięciu ich nożem latającym, w celu poprawy jakości powierzchni zęba i kontaktu między przekładnią ślimakową a przekładnią ślimakową podczas siatkowania, szlifowania lub szlifowania można przeprowadzić na obrabiarce. Narzędzie honujące to ślimak honujący wykonany przez odlewanie mieszaniny ściernika, tworzywa sztucznego i żywicy na podłoże. Podczas szlifowania zębatego ślimak wykonany z żeliwa jest używany do szlifowania ślimaka za pomocą ściernika ściernego.

Powyżej przedstawiono różne metody przetwarzania przekładni ślimakowych. Dzisiejszy temat to: jak zainstalować nożę toczną ślimakową podczas toczenia i cięcia przekładni ślimakowych oraz na jakie kwestie należy zwrócić uwagę podczas toczenia i cięcia:

Przekładnia ślimakowa do cięcia rolkowego 1. Zwykły przekład ślimakowy

Zazwyczaj podczas obróbki przekładni ślimakowych, podstawowe przekładnie ślimakowe standardowej frezy walcowej ślimakowej (zwanej dalej frezem toczeniowym) stosowane jest zgodne z roboczym przekładem ślimakowym, który łączy się z przetworzonym przekładnią ślimakową. Jego główne parametry, takie jak moduł, kąt ciśnienia, średnica koła skoku, liczba głowic, kierunek spiralny i kąt wznoszenia spiralnego, są zgodne z wałem ślimakowym siatkowym.

Kiedy zwykła freza tocząca toczy przekładnię ślimakową, freza tocząca znajduje się w pozycji roboczej roboczej przekładni ślimakowej, to znaczy, narzędzie znajduje się w stanie poziomym i siata z przekładnią ślimakową w dodatnim stopniowym przestrzeni.Powoli cięć do wewnątrz z kierunku promieniowego, a kiedy osiągnie odległość środkową, zęby toczące są zakończone i toczenie przekładni ślimakowej jest zakończone.

2. Przecinarki walcowe o zwiększonej średnicy ślimakowej (frezy walcowe o dużej średnicy zewnętrznej), ale w rzeczywistej produkcji stwierdzono, że efekt siatki przekładni ślimakowej tradycyjnych frez walcowych jest często niezadowalający, a moment obrotowy przekładni jest również trudny do spełnienia oczekiwanych wymagań.Rozwój i stosowanie frez walcowych o większej średnicy rozwiązał ten problem. Poniżej znajduje się krótkie wprowadzenie do charakterystyki, podstawowych zasad projektowania i prawidłowych metod użytkowania frezu walcowego o zwiększonej średnicy ślimakowej.

Przecinarka walcowa z przekładnią ślimakową o zwiększonej średnicy przyjmuje projekt teorii kontaktu lokalnego, a średnica koła skołowego noża tocznego jest nieco większa niż koło skołu ślimaka roboczego (niepodwójnego), więc teoretycznie nie jest to kontakt lokalny, ale "styk punktowy". Jednakże podczas obciążania i użytkowania, ze względu na elastyczne odkształcenie, kontakt punktowy staje się małym miejscowym kontaktem powierzchniowym, a powierzchnia styku jest eliptyczna, spełniając wymagania skoncentrowanych miejsc siatki w środku.

Ta przekładnia punktowa pokonuje wadę słabej wydajności smarowania ze względu na natychmiastową linię styku pary przekładni ślimakowych styku liniowego znajdującą się blisko kierunku prędkości względnej, poprawiając tym samym wydajność przekładni układu kołowego; Z drugiej strony, ze względu na zmniejszoną wrażliwość jakości przekładni na błędy produkcyjne i instalacyjne par przekładni ślimakowych, obniża się wymagania dotyczące dokładności produkcji i montażu par przekładni ślimakowych. Umożliwia również frezowi walcowej ślimakowej mieć więcej czasu szlifowania, skutecznie wydłużając żywotność frezowania walcowego. W niektórych przypadkach koło skoku przekładni ślimakowej jest zbyt małe, co utrudnia produkcję noża toczeniowego i ma słabą wytrzymałość.Zwiększenie średnicy może rozwiązać ten problem i umożliwić produkcję noża toczeniowego.

3. Zasada konstrukcji frezarki walcowej o zwiększonej średnicy oparta jest na zasadzie siatkowania zębatych zębatych, dzięki czemu normalne połączenie bazowe podstawowego ślimaka kroczącego jest równe ślimakowi roboczego. Po zwiększeniu średnicy kąt normalnego ciśnienia w podstawowym okręgu skoku ślimaka kroczącego pozostaje niezmieniony, taki sam jak ślimaka roboczego, liczba głowic pozostaje niezmieniona, a normalny moduł tych dwóch jest taki sam.

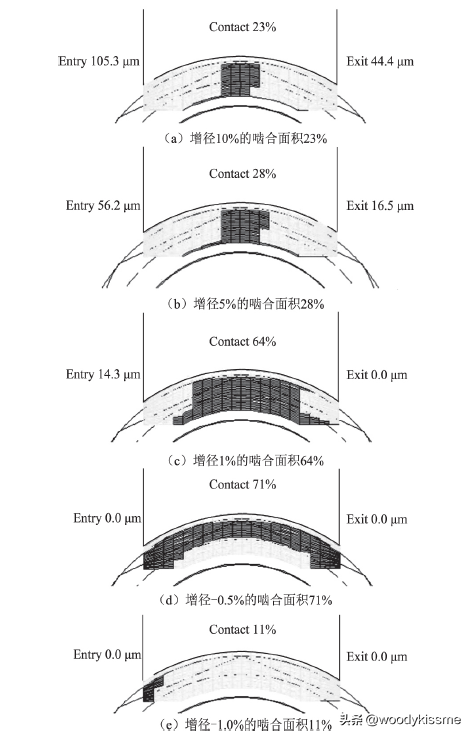

Ogólnie rzecz biorąc, procentowy wzrost koła dzielącego jest wybierany najpierw, a wybór wzrostu średnicy jest zwykle oparty na eksperymentach i doświadczeniu. Jego rozmiar jest związany z rodzajem przetwarzanego przekładni ślimakowej i wielkością obszaru styku. Ogólnie rzecz biorąc, gdy przekładnia ślimakowa jest jednogłowicowa, tym większa jest wartość, a gdy jest wielogłowicowa, tym mniejsza jest wartość. Oczywiście można go również obliczyć, ale proces obliczeń jest stosunkowo skomplikowany.

Związek między wzrostem średnicy a powierzchnią styku 000 @ 000

Ogólnie rzecz biorąc, wzrost średnicy jest stosunkowo duży i na podstawie doświadczenia możliwe jest osiągnięcie 20% lub nawet większego wzrostu średnicy. Oblicz wzrost średnicy zgodnie z tym wymaganiem.

Podany: przekładnia ślimakowa mx, α x (α n), d (r), λ, n (gdzie m jest modułem, α jest kątem ciśnienia, d jest średnicą koła skoku, r jest promieniem, λ jest kątem gwintu, a n jest liczbą głowic) i szerokością przekładni ślimakowej b2. Każdy skrót zawierający "o" w symbolu oznacza narzędzie tnące, podczas gdy skrót bez "o" oznacza działający przekład ślimakowy; Subskrypt x reprezentuje kierunek osiowy, n reprezentuje kierunek normalny, a 2 reprezentuje przekładnię ślimakową.

Kąt spiralny robaka: β=90- λ

Jeśli przyrost promienia skoku frezy toczącej wynosi Fr, a promień skoku frezy toczącej po zwiększeniu średnicy to ro, wówczas:

ro=r+Fr

cosβo=rcos(β)/ro

mxo=mxsinβ/sinβo

Odpowiedni przyrost odległości środkowej podczas obrabiania biegów to:

ΔA=Fr

Kąt montażu obrabiarki przekładni: SA=β 0- β

Po ponownym szlifowaniu frezy walcowej za pomocą osłony należy ponownie obliczyć kąt instalacji ze względu na zmniejszenie średnicy zewnętrznej frezy walcowej. Ogólnie rzecz biorąc, konstrukcja noży walcowej uwzględnia kwestię szlifowania. W procesie projektowania dodatkowa wartość Δ r (zdolność szlifowania, zwykle około 0,1M) zostanie dodana do poprzedniej wartości. W tym momencie:

ro'=ro+Δr

do'=2ro'

tanβo'=tan(βo)(ro+Δr)/ro

λo'=90-βo'

ΔA'=Fr+Δr

W tym momencie kąt instalacji powinien wynosić: SA&# 39= β-βo'

4. Zgodnie z powyższymi zasadami projektowania, główną różnicą między frezem walcowym o zwiększonej średnicy a zwykłym frezem walcowym polega na tym, że moduł frezy walcowej o zwiększonej średnicy nie jest już równy modułowi oryginalnego przekładni ślimakowej, ale nieco mniejszy niż moduł oryginalnego przekładni ślimakowej; Kąt gwintu różni się również od wartości oryginalnej.

Różnice strukturalne między frezami ślimakowymi o większej średnicy a tradycyjnymi frezami ślimakowymi

Różnice w stosowaniu przekładni ślimakowych o większej średnicy i tradycyjnych przekładni ślimakowych

5. Instrukcje dotyczące stosowania frezarki walcowej ślimakowej o zwiększonej średnicy: Ze względu na fakt, że kąt gwintu frezarki walcowej o zwiększonej średnicy nie jest już równy kątowi gwintu roboczego przekładni ślimakowej, nóż nie jest już poziomy podczas obróbki przekładni ślimakowej, ale musi być regulowany przez mały kąt instalacji (zwróć uwagę na kierunek). Odległość środka przekładni nie jest równa odległości centrum montażu, ale nieco większa niż odległość centrum montażu.

Aby zapewnić, że kąt śruby przekładni ślimakowej przetwarzany przez frezę toczącą o zwiększonej średnicy spełnia wymagania rysunku, uchwyt frezji toczącej musi być obracany o kąt podczas instalowania frezę toczącej o zwiększoną średnicę. Jeśli chodzi o to, w jaki sposób zmieniają się te parametry procesu, generalnie dostawcy narzędzi dostarczą tabelę regulacji parametrów.

Uwaga: (1) Po szlifowaniu narzędzia należy ponownie zmierzyć wartość średnicy zewnętrznej frezy walcowej.

(2) Zapewnij prawidłowy kąt instalacji i odległość środkową.

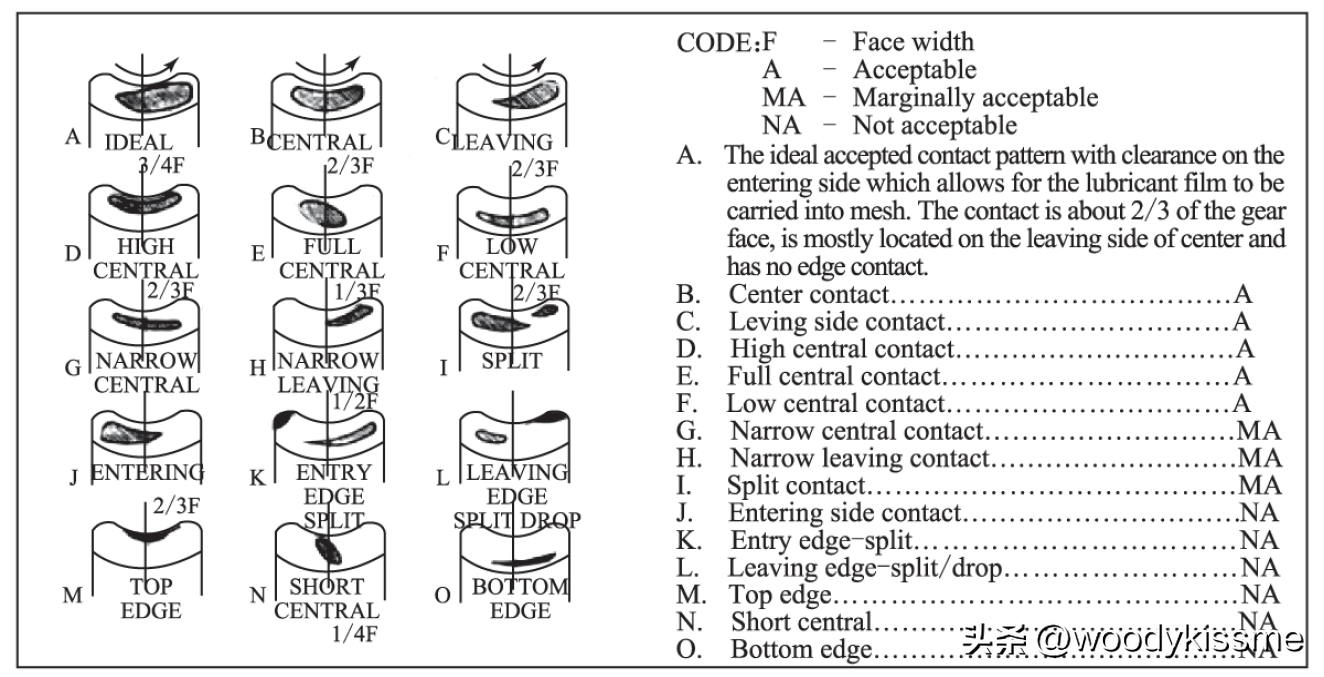

(3) Obserwuj miejsca siatki i dostosuj kąt instalacji w odpowiednim czasie.

Jeśli ten artykuł był dla Ciebie pomocny, proszę go podobać. Dziękuję!

Jestem Woodykissme i regularnie dzielę się treściami związanymi z mechaniczną skrzynią biegów i obróbką biegów. Jeśli jesteś zainteresowany tym obszarem, prosimy o śledzenie mnie. Mam nadzieję omówić z wszystkimi:

Metody projektowania i obróbki zębatych, a także związane z tym zagadnienia związane z projektowaniem, produkcją i wykorzystaniem narzędzi skrawających wykorzystywanych do obróbki zębatych.

Metody projektowania i obliczania narzędzi do skrawania zębatego, opracowywanie powiązanych programów aplikacyjnych, rozwój wtórny CAD i automatyczne rysowanie zagadnień technicznych. Pod względem zastosowania narzędzi, parametrów cięcia, powłok i żywotności narzędzia, a także problemów napotkanych podczas obróbki i ich rozwiązań.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque