1,1,Trudności w obróbce ogólnego wirnika

1. Kształt trójstronnego wirnika integralnego jest złożony, a jego ostrza są w większości nierozszerzalnymi skręconymi prostymi powierzchniami, które mogą być przetwarzane tylko przez obrabiarki o pięciu lub więcej współrzędnych;

2. Przestrzeń między sąsiadującymi łopatkami ogólnego wirnika jest stosunkowo mała, a kanał staje się węższy w kierunku promieniowym, gdy zmniejsza się promień.

3. Ze względu na cienką grubość ogólnych łopatek wirnika występuje znaczne odkształcenie elastyczno-plastikowe podczas procesu obróbki;

4. Istnieje wiele ograniczeń w planowaniu narzędzi, co utrudnia automatyczne generowanie ścieżek narzędzi wolnych od zakłóceń.

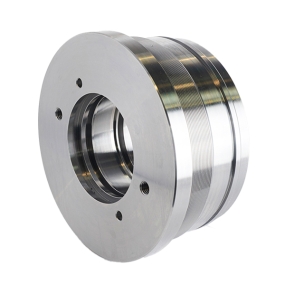

2,Dobór narzędzi do obróbki wirnika i uchwytów narzędzi

1. Wybór narzędzi skrawających

Aby poprawić wydajność obróbki, wskazane jest użycie większych noży kulkowych do szorstkiej obróbki ostrzami i użycie frezarek wielostrzowych, co może poprawić wydajność obróbki;

Przy wyborze typów konstrukcji narzędzi, w celu poprawy sztywności narzędzia, oprócz jak największego stosowania narzędzi o dużej średnicy, zaleca się również stożkowe narzędzia kulkowe w jak największym stopniu;

Wybór materiałów narzędziowych musi być oparty na różnych materiałach obrabianych, aby określić materiał narzędzia obróbkowego, czy potrzebne są narzędzia powlekane itp.

2. Wybór uchwytu noża

Formy konstrukcyjne uchwytów narzędzi dla pięcioosiowych centrum obróbki CNC są podzielone na typy integralne i modułowe. Część robocza zintegrowanego uchwytu narzędziowego, który trzyma narzędzie, jest zintegrowana z uchwytem używanym do montażu i pozycjonowania na obrabiarce. Ten rodzaj uchwytu narzędziowego ma słabą zdolność adaptacyjną do zmian między obrabiarkami a częściami. Aby dostosować się do zmian między częściami a obrabiarkami, użytkownicy rezerwują różne specyfikacje uchwytów narzędziowych, więc wskaźnik wykorzystania uchwytów narzędziowych jest stosunkowo niski. Modułowy system narzędziowy to stosunkowo zaawansowany system narzędziowy, w którym każdy uchwyt narzędziowy może być montowany za pomocą różnych serii modułów. Przyjmując różne schematy montażu różnych przetworzonych części i obrabiarek, można uzyskać wiele serii uchwytów narzędziowych, poprawiając tym samym zdolność adaptacyjną i współczynnik wykorzystania uchwytów narzędziowych.

Wybór konstrukcji uchwytu narzędzi powinien uwzględniać zarówno racjonalność techniczną, jak i ekonomiczną. Wybór uchwytów narzędzi do obróbki wirnika można podzielić na uchwyty narzędzi z naprężynami sprężynowymi i bocznymi mocnymi uchwytami narzędzi. Siła mocowania uchwytów narzędzi obciążonych sprężyną jest generowana przez rosnącą siłę tulei nakrętkowej, która generuje wystarczającą osiową siłę pchającą na sprężynężynężynę, aby osiąć zaciężenie narzędzia. Boczne mocne uchwyty narzędziowe generują boczną siłę blokowania i nie doświadczają przecięcia spowodowanego luźnością narzędzia podczas procesu obróbki.

3,Przepływ procesu obróbki wirnika

Proces obróbki wirnika jest podzielony na kilka strategii obróbki, w tym szorstką obróbkę wirnika, pośrednią obróbkę powierzchni ostrza, precyzyjną obróbkę powierzchni ostrza i precyzyjną obróbkę powierzchni biegacza. Celem obróbki szorstkiej jest szybkie usunięcie dodatku ślepego, co jest również strategią odzwierciedlającą wydajność obróbki wirnika. Celem półprecyzyjnej obróbki jest ujednolicenie dopuszczenia na powierzchni ostrza, w przygotowaniu do kolejnej precyzyjnej obróbki. Celem precyzyjnej obróbki jest osiągnięcie dobrej jakości powierzchni, co jest ściśle związane z doborem narzędzi skrawających, dopasowaniem prędkości maszyny i szybkości posuwu.

Poprawa wydajności obróbki wirnika polega głównie na poprawie wydajności obróbki szorstkiej.Dzięki zastosowaniu trybu obróbki szorstkiej pięcioosiowej wirnika można osiągnąć pięcioosiową obróbkę szorstką wirnika, co może osiągnąć jednolitą retencję materiału, płynniejszą trajektorię obróbki i poprawić wydajność obróbki.

4,Przepływ procesu obróbki wirnika

Proces obróbki wirnika jest podzielony na kilka strategii obróbki, w tym szorstką obróbkę wirnika, pośrednią obróbkę powierzchni ostrza, precyzyjną obróbkę powierzchni ostrza i precyzyjną obróbkę powierzchni biegacza. Celem obróbki szorstkiej jest szybkie usunięcie dodatku ślepego, co jest również strategią odzwierciedlającą wydajność obróbki wirnika. Celem półprecyzyjnej obróbki jest ujednolicenie dopuszczenia na powierzchni ostrza, w przygotowaniu do kolejnej precyzyjnej obróbki. Celem precyzyjnej obróbki jest osiągnięcie dobrej jakości powierzchni, co jest ściśle związane z doborem narzędzi skrawających, dopasowaniem prędkości maszyny i szybkości posuwu.

Poprawa wydajności obróbki wirnika polega głównie na poprawie wydajności obróbki szorstkiej.Dzięki zastosowaniu trybu obróbki szorstkiej pięcioosiowej wirnika można osiągnąć pięcioosiową obróbkę szorstką wirnika, co może osiągnąć jednolitą retencję materiału, płynniejszą trajektorię obróbki i poprawić wydajność obróbki.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque