Dziś podzielę się z Wami głównymi czynnikami, które należy wziąć pod uwagę przy wyborze pięcioosiowego centrum obróbczego Makino jako przykład. Dostarczę ci szczegółową listę tych, którzy nie wiedzą

01

Struktura określa wydajność sprzętu

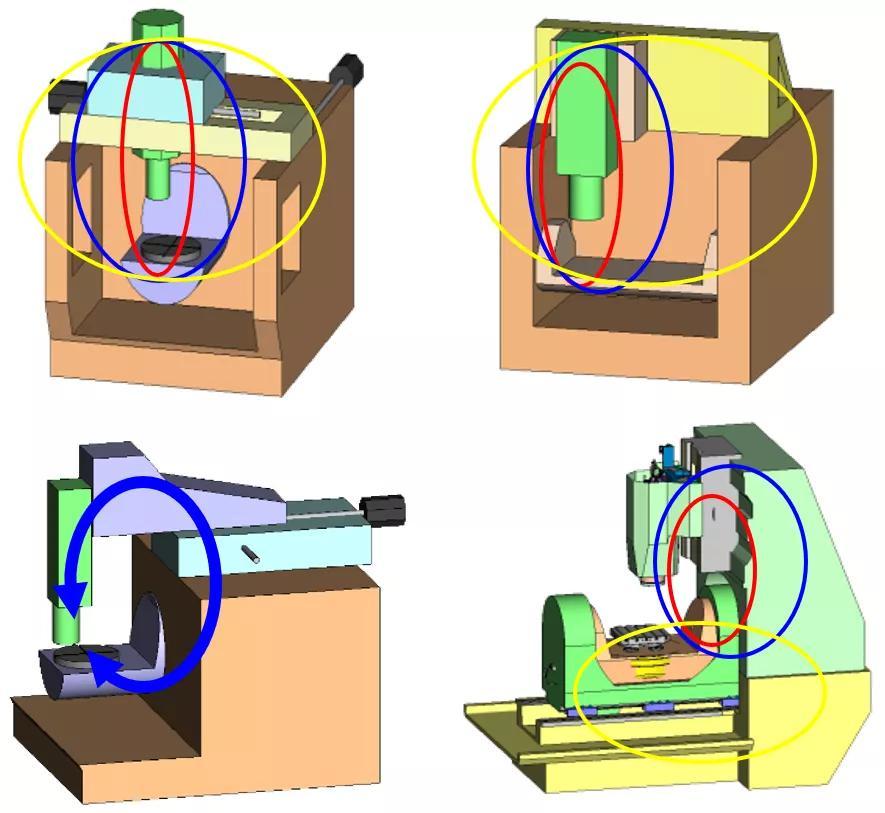

Istnieją różne struktury pięcioosiowych centrów obróbczych, a konstrukcja konstrukcyjna obrabiarki determinuje wydajność sprzętu, w tym sztywność, dokładność obróbki, stabilność, obsługę i tak dalej.

Należy wziąć pod uwagę głównie następujące aspekty:

1) Oś liniowa nie łączy się ani nie nakłada podczas ruchu

2) Sprzęt ze zwarciem obwodów cięcia ma dobrą sztywność

3) Czy oś obrotu pochylnego jest silnikiem DD

4) Czy jest to połączenie 5-osiowe

5) 5-osiowa bliskość

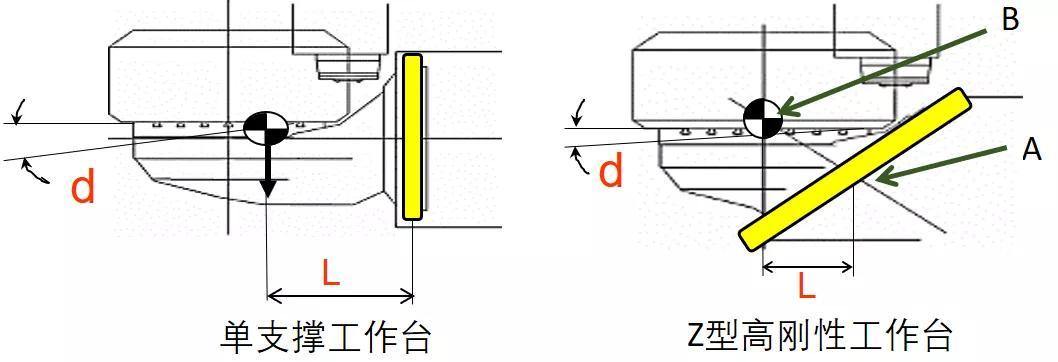

Pięcioosiowe centrum obróbcze serii D200Z/D800Z/a500Z firmy Makino przyjmuje konstrukcję stółu roboczego o wysokiej sztywności w kształcie "Z", jak pokazano na rysunku poniżej. Stół roboczy nie wymaga wsparcia na obu końcach, z łożyskami nachylenymi o dużej średnicy i środkiem ciężkości przedmiotu B w obrębie A. W porównaniu z tradycyjnymi konstrukcjami pojedynczymi ilość gięcia d jest niezwykle mała, a ramię siłowe L jest krótsza.

Ta pochyła konstrukcja osi może osiągnąć wysoką precyzję obróbki porównywalną z 3-osiowymi centrami obróbkowymi. Nawet podczas obciążania i obrotu ciężkich komponentów, odchylenie stołu roboczego można kontrolować do minimum. Jednocześnie łożyska o wysokiej sztywności i silniki z napędem bezpośrednim mogą osiągnąć wysoką precyzję i płynny obrót przy minimalnych wibracjach. Dodatkowo ma doskonałą bliskość przestrzenną.

02

Dokładność osi obrotu nachylenia

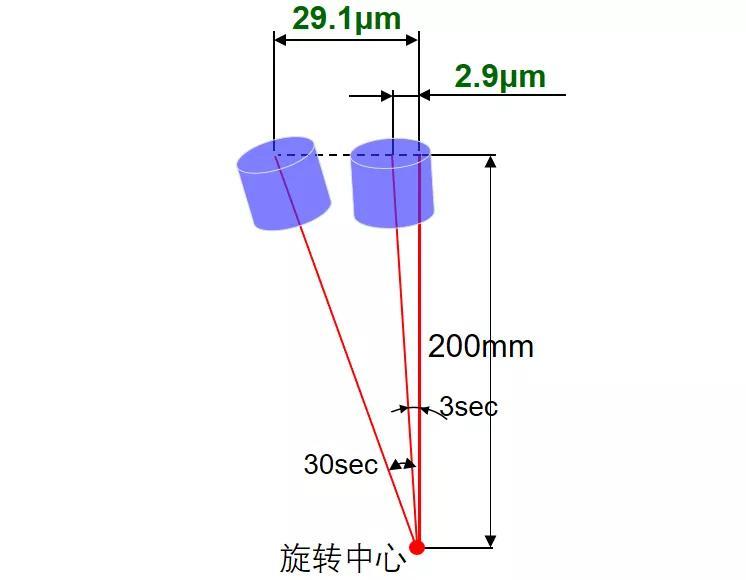

Dokładność obróbki obrabiarek ma bezpośredni wpływ na dokładność osi obrotowej. Aby zrozumieć rzeczywisty wpływ dokładności pochylonej osi obrotowej na dokładność obróbki, użyj obrabiarki Makino D800Z.

1= 60′

1′= 60″

1=3600″

Minimalna rozdzielczość osi B/C obrabiarki D800Z wynosi 0.0001 stopni, która wynosi 0.36 caly, a dokładność pozycjonowania wynosi 3 caly. Poprzez poniższy schemat obliczeń możemy poznać wynikający z tego błąd dokładności.

03

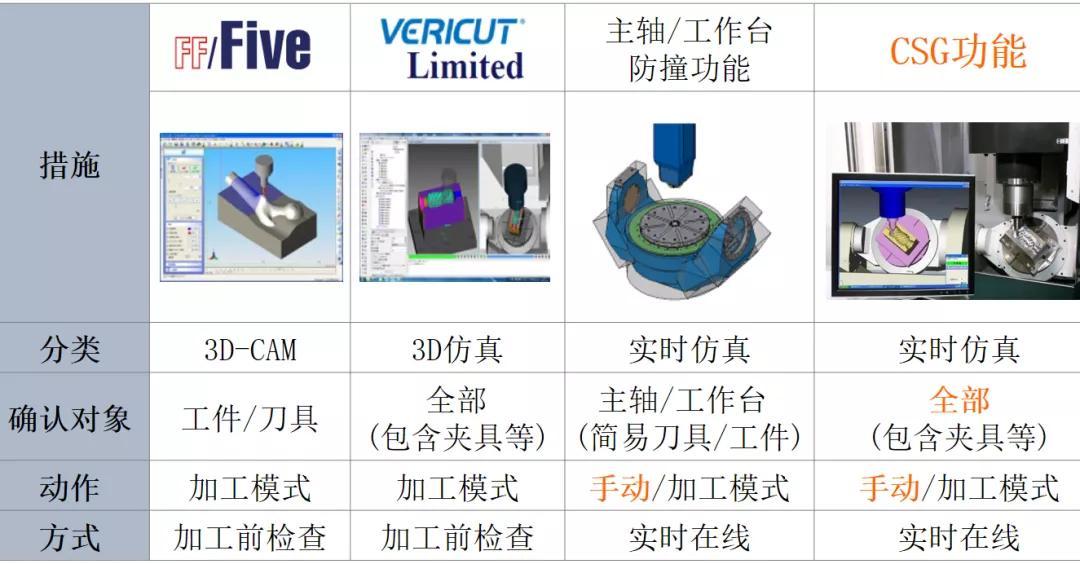

Unikanie kolizji zakłóceń

Oprócz korzystania z komputerowego oprogramowania do kontroli zakłóceń, 5-osiowe centrum obróbcze Makino jest wyposażone w funkcję symulacji CSG w czasie rzeczywistym online, która może zapobiec zakłóceniom nawet w trybie ręcznym.

Funkcja CSG symulacji online w czasie rzeczywistym może sprawdzić ewentualne błędy w oprzyrządzeniu lub błędy ustawienia długości narzędzia przed obróbką, aby zminimalizować awaryjne zatrzymania podczas pracy. Podczas pracy, na podstawie wstępnie skalibrowanych i skorygowanych danych, a także współrzędnych, wartości przesunięcia i innych informacji o pozycji odczytanych z urządzenia sterowania CNC, przewiduje się możliwość zakłóceń. Gdy obrabiarka przestanie pracować, ekran stanu może być wyświetlany w czasie rzeczywistym, a przewidywane części zakłócające i kierunek ruchu osi mogą zostać potwierdzone.

04

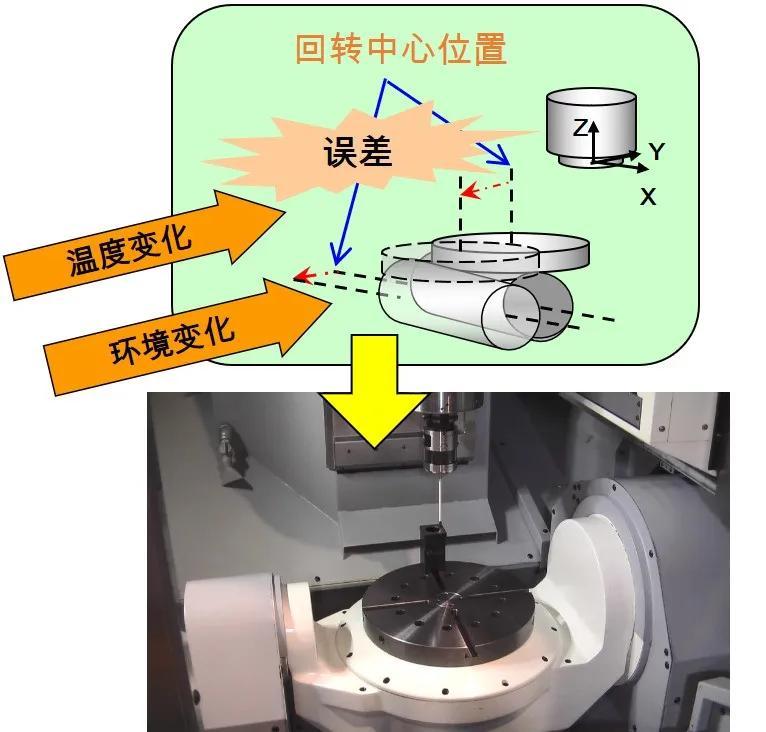

Korekta środka obrotu

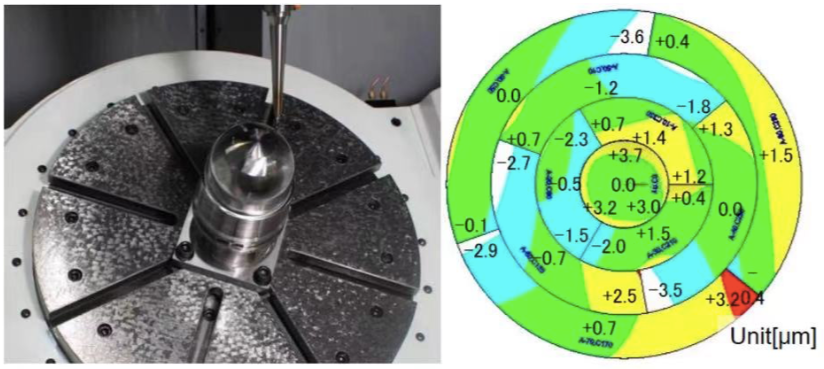

Zmiana centrum obrotu spowodowana zmianami środowiska i temperatury może mieć wpływ na precyzję obróbki pięcioosiowej.Powinien być w stanie automatycznie kalibrować za pomocą sondy, zweryfikować dokładność obróbki 3-osiowej/indeksowania/5-osiowej obróbki i upewnić się, że błąd narzędzia jest mniejszy niż lub równy; 4 μ m.

Automatyczna kalibracja 5-osiowego centrum obrotu za pomocą sondy

3-osiowa/indeksowanie/5-osiowa weryfikacja dokładności obróbki

05

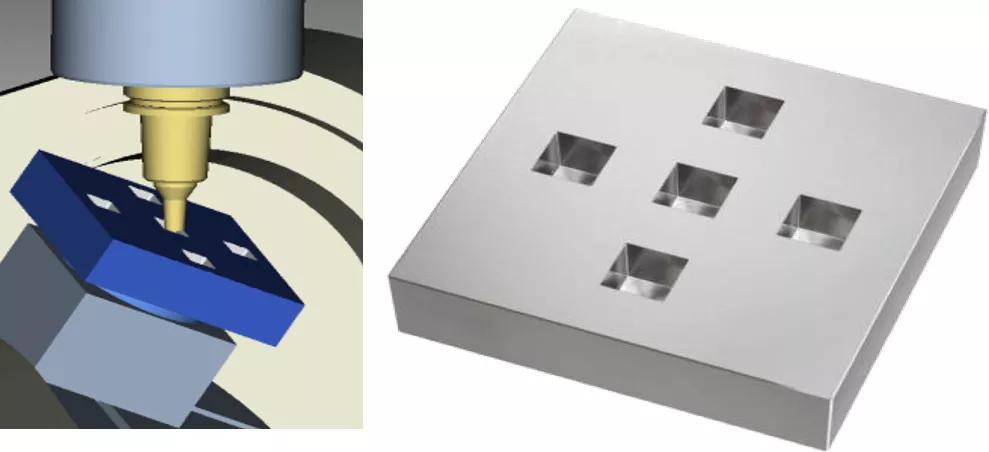

Dokładność połączeń

Dokładność połączenia pięcioosiowego centrum obróbczego jest odzwierciedleniem wyników wielu czynników. Biorąc na przykład Makino D200Z, podaj przypadki przetwarzania, aby zapewnić odniesienie do dokładności połączenia.

Urządzenia do przetwarzania: D200Z

CAM:FFCAM

Materiał obrabiany: NAK80 (40HRC)

Rozmiar obrabianego elementu: 140x140x35mm

Wgniecenie formy: Przezroczysty kąt R0.22mm, głębokość 20mm

Czas przetwarzania: 1H35min/kieszeń

Narzędzia tnące: 7 pary i 6 typy

Dokładność połączenia: Dokładność położenia 2 μ m, dokładność kształtu 3 μ m

06

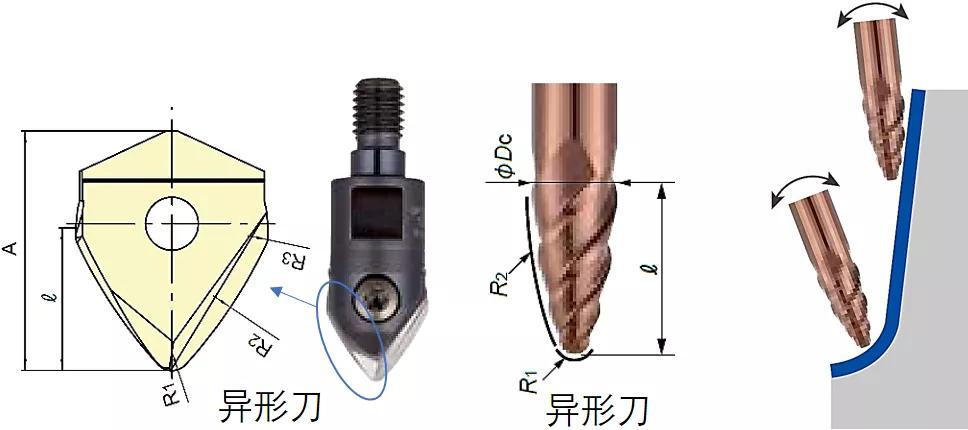

Wsparcie procesu

Proces obróbki pięcioosiowego centrum obróbki określa, czy wydajność sprzętu może zostać zmaksymalizowana. Na przykład stosowanie nieregularnych narzędzi tnących może znacznie poprawić wydajność obróbki.

Przypadek przetwarzania: Wydajność zwiększona o 6-krotnie!

Materiał: YXR33 (58HRC)

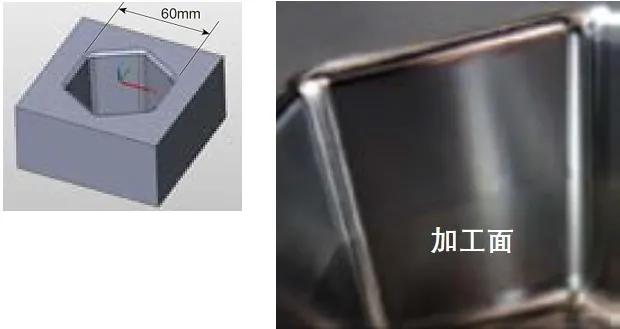

Kształt i rozmiar: jak pokazano na rysunku poniżej, głębokość 30mm, kąt przeciągu 2, kąt prześwit R3mm

W porządku, to wszystko dla redaktora do podzielenia się tutaj! Niektórzy uczniowie mówią, że nawet po przeczytaniu artykułu nadal nie mogą go zrozumieć, tak jak oglądanie telewizji. Nauka programowania UG jest w rzeczywistości bardzo prosta, o ile uczysz się systematycznie od doświadczonych ludzi, komunikujesz się więcej z przyjaciółmi, kolegami i kolegami z klasy. Im ciężej pracujesz. Tym bardziej szczęśliwym! Przesuń mały palec każdego do przodu do własnego kręgu przyjaciół, aby korzystać z większej liczby partnerów

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque