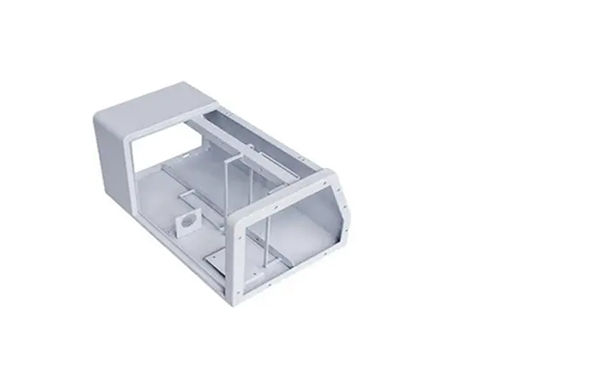

Fabryka precyzyjnej obróbki blach produkuje produkty blach, takie jak gięcie CNC. Może bezpośrednio przejść od rysowania do bezpapierowej produkcji produktów. Nadaje się do elastycznej produkcji małych partii i wielu odmian. Wspornik blachy ma bardzo potężną funkcję, a wiele części blachy wymaga żmudnej operacji pod modułem modelowania. Krótko omówiono trzy aspekty automatyzacji pras wykrawaniowych w automatyce obróbki blach.

Odlewanie: Metal jest ogrzewany i topiony, a następnie wlewany do modelu. Nadaje się do obróbki części o niechlujnym wyglądzie.

Klasyfikacja odlewania w zakładach przetwórstwa blach

Odlewanie form piaskowych: Niski koszt, mała seria, chaotyczne przetwarzanie wyglądu, ale może wymagać dużej ilości technologii przetwarzania.

Odlewanie inwestycyjne/odlewanie wosku straconego: Ta metoda przetwarzania ma wysoką ciągłość i może być również wykorzystywana do przetwarzania chaotycznych wyglądów. Na założeniu stosunkowo niskich kosztów przetwarzania może spełnić bardzo kompletną funkcję wyglądu, odpowiednią do produkcji na dużą skalę.

Metoda odlewania: stosowana do przetwarzania wysokich błędów i chaotycznych wyglądów. Ze względu na nieodłączne cechy technologii nie ma potrzeby przetwarzania po utworzeniu produktu, ale tak długo, jak jest on produkowany na dużą skalę, może wykazać zaletę niskich kosztów.

Metoda odlewania ciśnieniowego: Koszt przetwarzania jest wysoki, o ile koszt produkcji na dużą skalę jest rozsądny. Ale koszt produktu końcowego jest stosunkowo niski, a błędy są stosunkowo wysokie. Może być używany do produkcji części o cieńszej grubości ściany.

Metoda odlewania spin: metoda ujemnej ochrony przy obróbce małych części, powszechnie stosowana w produkcji biżuterii. Możliwość korzystania z modeli gumowych w celu obniżenia kosztów przetwarzania.

Krzepnięcie kierunkowe: Może wytwarzać bardzo solidne superstopy z funkcją przeciwzmęczeniową w modelu, a następnie eliminować niektóre drobne wady poprzez ściśle kontrolowane procesy ogrzewania i chłodzenia

Obróbka formowania tworzyw sztucznych: Ogrzewanie i formowanie metalu od głowy do stóp, który należy do produkcji pracochłonnej.

Klasyfikacja przetwarzania formowania tworzyw sztucznych:

Odlewanie: W warunkach pracy na zimno lub w wysokiej temperaturze wygląd metalu jest jedną z prostych starych technik wyglądu metalu. Funkcja wsporników blachy jest bardzo potężna, a wiele części blachy wymaga żmudnej operacji pod modułem modelowania.

Wiązanie: Wysokotemperaturowy metalowy billet jest przechodzony przez kilka ciągłych walców cylindrycznych, które wprowadzają metal do formy, aby uzyskać z góry określony wygląd.

Rysunek: Korzystając z serii standardowych matryc rysunkowych, które stopniowo stają się mniejsze, metalowe taśmy są ciągnięte w cienkie włókna.

Knetowanie: tania technika ciągłej obróbki metalu litego lub pustego o tym samym kształcie przekroju poprzecznego, który może pracować nie tylko w wysokich temperaturach, ale także przeprowadzać obróbkę na zimno. Wszystkie lub większość procesów blachy CNC, takich jak wykrawarki CNC, maszyny do cięcia laserowego CNC i gięcia CNC, są używane do produkcji wyrobów blachy. Wysoka dokładność produktu i skrócony czas badań i rozwoju. Może bezpośrednio przejść od rysunku do bezpapierowej produkcji produktów. Nadaje się do elastycznej produkcji małych partii i wielu odmian. Gniatanie uderzeniowe: stosowane do obróbki małych i średnich części standardowych, bez wymagań zwiększenia stożka komina. Łatwy w produkcji, zdolny do obróbki różnych grubości części ściany. Niskie koszty przetwarzania.

Metalurgia proszkowa: technologia, która może przetwarzać zarówno elementy metali żelaznych, jak i nieżelaznych. Obejmuje dwa podstawowe procesy: mieszanie proszku stopowego i prasowanie mieszaniny w formę. Cząsteczki metalu powstają w wysokotemperaturowym ogrzewaniu i spiekaniu. Technologia ta nie wymaga obróbki mechanicznej, a wskaźnik wykorzystania surowych danych może osiągnąć 97%. Do napełniania form można używać różnych proszków metalowych.

Przetwarzanie formowania stałego

Obróbka formowania stałego: odnosi się do stosowania materiałów w kształtach stałych, takich jak taśmy metalowe i arkusze w temperaturze pokojowej. Należy do produkcji pracochłonnej. Inwestycja kosztów przetwarzania może być stosunkowo niska. Klasyfikacja przetwarzania formowania stałego

Ciśnienie obrotowe: bardzo powszechna metoda obróbki okrągłych elementów symetrycznych, takich jak tarcze, kubki i stożki. Podczas obróbki naciśnij szybko obracającą się metalową płytę na model na stałej tokarce, a także powiadomić o obracie, aby uzyskać wstępnie ustawiony wygląd. Technologia ta nadaje się do produkcji różnych metod partiowych.

Zygzak: ekonomiczna technologia produkcji do przetwarzania danych w kształcie arkuszy, pręta i rury.

Ciągłe formowanie wiązania: podawanie blach między rolkami w celu uzyskania wyglądu metalu o ciągłej długości i wspólnym przekroju. Podobnie jak technologia gniatania, ale z ograniczeniami grubości ściany przetworzonych elementów, można uzyskać tylko jedną grubość ściany. Tak długo, jak kapitał jest przetwarzany w wielu warunkach produkcyjnych.

Formowanie tłoczenia: Blacha metalowa jest umieszczana między formą męską a formą żeńską do obróbki pustych kształtów, o różnej głębokości.

Wykrawanie: technika wykrawania i cięcia określonego wyglądu na blachę ze specjalnym przedmiotem, który może być produkowany w dużych ilościach.

Tłoczenie: podobne do technologii tłoczenia. Różnica polega na tym, że pierwszy używa tłoczenia, podczas gdy drugi używa pozostałej blachy po tłoczeniu. Krótko omówiono trzy aspekty automatyzacji pras wykrawaniowych w automatyce obróbki blach.

Cięcie: Ta sama zasada jest używanie nożyczek do cięcia blach i wybierania papieru z różnych kierunków.

Formowanie wiórów: Podczas cięcia metalu metody cięcia stosowane w produkcji wiórów są łącznie określane jako formowanie wiórów, w tym frezowanie, wiercenie, obróbka tokarka, szlifowanie, piłowanie i inne technologie.

Formowanie bez wiórów: Producenci precyzyjnej obróbki blach używają istniejących taśm lub blach do kształtowania. Żadnych chipsów. Ten rodzaj technologii obejmuje obróbkę chemiczną, korozję, obróbkę wyładowaniem elektrycznym, piaskowanie, cięcie laserem, cięcie strumieniem wody i cięcie termiczne.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque