Krótkie wprowadzenie i przegląd branży blach:

Wraz z rozwojem branży motoryzacyjnej, komunikacyjnej, IT i codziennej produkcji sprzętu, obróbka blach stała się coraz bardziej popularna, a zrozumienie obróbki blach stało się coraz bardziej konieczne.

2. Obsługa ręcznego lub mechanicznego wykonywania blach, profili i rur w części o określonym kształcie, rozmiarze i dokładności nazywa się obróbką blach; Jest szeroko stosowany w produkcji kanałów wentylacyjnych, klimatyzacyjnych i ich komponentów.

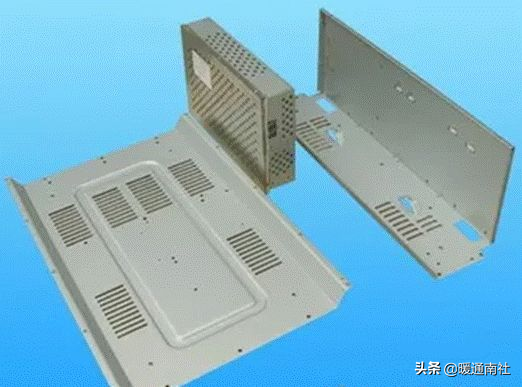

3. Części blachy wykonane są głównie z blach i łączników rurowych. Ze względu na ich lekką wagę, wysoką wytrzymałość i sztywność kształt może być dowolnie złożony, niskie zużycie materiału, brak potrzeby obróbki mechanicznej i gładką powierzchnię, są szeroko stosowane w codziennym życiu i produkcji przemysłowej, takich jak beczki, zlewnie, kanały wentylacyjne, rurociągi transportujące materiały, obróbka osłony samochodowej itp. Ponadto mogą być stosowane do zewnętrznych prac napraw samochodów.

4. Obróbka blach metalowych zwykle odnosi się do metod takich jak ścinanie, gięcie, walcowanie i formowanie przewracania. Ogólnie rzecz biorąc, proces używania form do wykonywania różnych procesów odkształcenia nazywa się tłoczeniem blachy, podczas gdy proces ręcznego lub mechanicznego formowania blachy nazywa się obróbką blachy.

Materiał blachy:

1. Płyty elektrolityczne: SECC (N) (płyta odporna na odciski palców), SECC (P), DX1, DX2, SECD (płyta rozciągająca). twardość materiału: HRB50+-5, płyta rozciągająca: HRB32~37

2. Płyty walcowane na zimno: SPCC, SPCD (płyta stretch), 08F, 20, 25, Q235-A, CRS. twardość materiału: HRB50+-5, płyta rozciągająca: HRB32~37.

3. Płyta aluminiowa; AL, AL (1035), AL (6063), AL (5052), itp.

4. Płyty ze stali nierdzewnej: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti itp.

5. Inne powszechnie stosowane materiały to: płyty czystej miedzi (T1, T2), płyty walcowane na gorąco, płyty ze stali sprężynowej, aluminiowe płyty cynkowane, profile aluminiowe itp.

Technologia obróbki blach:

Technologię obróbki blach można zasadniczo podzielić na: znakowanie, cięcie, składanie, toczenie (gięcie), gięcie, gryzienie lub spawanie, produkcja kołnierzy i procesy instalacji kołnierzy. Sekcja ta przedstawia głównie procesy takie jak znakowanie, walcowanie, składanie, gryzienie i gięcie.

(1) Narysuj linię

1. Większość części blachy wykonana jest z płaskich blach metalowych, dlatego konieczne jest narysowanie rzeczywistych wymiarów powierzchni części blachy w płaski kształt na blachy, który jest nazywany rysunkiem rozłożonym.

2. Zgodnie z właściwościami rozwoju powierzchni części składowych istnieją dwa rodzaje: powierzchnie rozszerzalne i powierzchnie nierozszerzalne.

3. Powierzchnia komponentu może być całkowicie płaska na płaskiej powierzchni bez rozdarcia lub zmarszczenia, a ten rodzaj powierzchni nazywa się powierzchnią rozmieszczalną. Płaszczyzny, cylindry i stożki należą do powierzchni rozmieszczalnych. Jeśli powierzchnia części nie może być naturalnie spłaszczona i rozprowadzona na płaskiej powierzchni, nazywa się ją powierzchnią niewykrywalną, taką jak powierzchnia kuli, okrągły pierścień i helikowa powierzchnia, która może być tylko w przybliżeniu rozwinięta.

(2) Metoda obróbki blach

1. Cięcie: Cięcie to proces cięcia materiałów na pożądany kształt zgodnie z rozwojem. Istnieje wiele metod cięcia materiałów, które można podzielić na cięcie, wykrawanie i cięcie laserowe zgodnie z rodzajem i zasadą działania obrabiarki.

1.1 Maszyna tnąca Użyj maszyny tnącej, aby ciąć pożądany kształt. Dokładność może osiągnąć 0,2mm lub powyżej, stosowana głównie do cięcia taśm lub cięcia czystych materiałów.

1.2 Wykrawarka i cięcie Użyj wykrawarki CNC (NC) lub zwykłej wykrawarki do cięcia. Obie metody cięcia mogą osiągnąć dokładność ponad 0,1mm, ale pierwsza ma ślady cięcia i stosunkowo niską wydajność podczas cięcia, podczas gdy ta druga ma wysoką wydajność, ale wysoki pojedynczy koszt, co czyni go odpowiednim do produkcji na dużą skalę.

1.2.1 Wykrawarki CNC wykorzystują górne i dolne formy do mocowania materiału podczas cięcia, a stół roboczy do przenoszenia się do wykrawania i cięcia blachy, tworząc pożądany kształt obrabianego przedmiotu. Istnieją głównie dwa rodzaje wykrawarek CNC: Tailifu i AMADA.

1.2.2 Zwykła prasa wykrawania wykorzystuje ruch górnych i dolnych form do wykrawania wymaganego kształtu materiału za pomocą matrycy spadającej. Zwykłe wykrawarki na ogół muszą być dopasowane do ścinarki, aby wykrawać wymagany kształt, czyli po cięciu materiału taśmowego za pomocą nożyczki, wykrawarka może wykrawać wymagany kształt materiału.

1.3 Laserowa tarcza do cięcia przy użyciu urządzeń do cięcia laserowego do cięcia blachy w celu uzyskania pożądanego kształtu materiału. Jego cechą charakterystyczną jest wysoka precyzja i zdolność do obróbki części o bardzo złożonych kształtach, ale koszt obróbki jest stosunkowo wysoki.

2. Formowanie:

Formowanie blach jest główną metodą obróbki blach. Formowanie można podzielić na dwa rodzaje: formowanie ręczne i formowanie maszynowe. Formowanie ręczne jest często stosowane jako dodatkowe obróbki lub prace wykończeniowe i rzadko jest stosowane. Jednak podczas obróbki niektórych materiałów o złożonych kształtach lub podatnych na odkształcenia, formowanie ręczne jest nadal niezbędne. Ręczne formowanie odbywa się za pomocą prostych uchwytów i przyrządów. Stosowane są głównie następujące metody: gięcie, krawędzie, przycinanie, wygięcie, kręcenie i kształtowanie.

Omawiamy tutaj głównie formowanie maszyn: formowanie gięcia, formowanie tłoczeniowe.

2.1 Formowanie gięcia.Fixuj górne i dolne formy oddzielnie na górnych i dolnych stołach roboczych składanego łóżka, użyj serwosilników do przesyłania i napędzania ruchu względnego stołów roboczych i łączenia kształtów górnych i dolnych form, aby uzyskać formowanie gięcia blachy. Dokładność formowania gięcia może osiągnąć 0.1mm.

Wykorzystując moc generowaną przez koło zamachowe napędzane silnikiem do napędu górnej formy, w połączeniu z względnym kształtem górnych i dolnych form, blacha jest odkształcona, aby osiągnąć obróbkę i formowanie części. Precyzja formowania tłoczenia może osiągnąć ponad 0.1mm. Wykrawarki można podzielić na zwykłe wykrawarki i szybkie wykrawarki.

3. Połączenie blach metalowych

Kanały wentylacyjne i elementy wykonane z blach metalowych mogą być łączone metodami takimi jak połączenie połączeń gryzowych, nitowanie, spawanie itp. W tej sekcji przedstawiono głównie połączenia ugryzienia.

Złożyć i ugryźć krawędzie dwóch kawałków blachy (lub obu stron kawałka materiału) razem i mocno przycisnąć je do siebie. Ta metoda połączenia nazywa się gryzieniem (szwem). Połączenie blachy to proces łączenia różnych części ze sobą w określony sposób, aby uzyskać pożądany produkt. Połączenia blachy można podzielić na spawanie, nitowanie, połączenia gwintowe itp.

(1) Połączenie ugryzienia

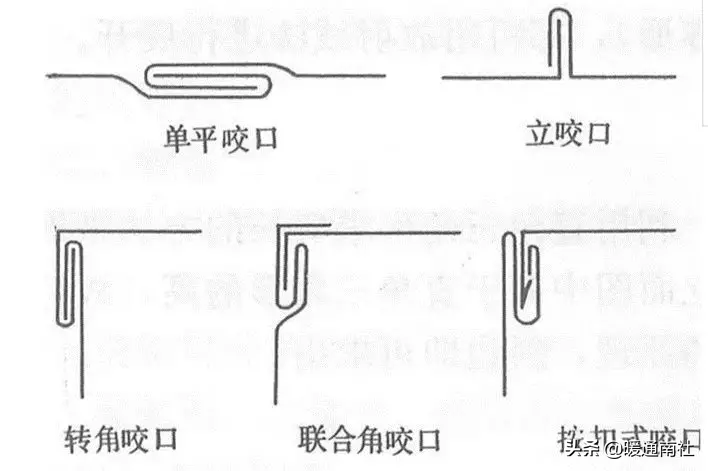

1. Rodzaje ugryzienia

Narożnik gryzu i klamry

2. Zastosowanie ugryzienia

Różne rodzaje ugryzienia są stosowane głównie w następujących obszarach:

(1) Pojedyncze płaskie ugryzienie stosuje się do łączenia szwów płyt, wzdłużnych szwów zamykania kanałów lub komponentów.

(2) Pojedynczy ugryz jest stosowany do okrągłych zginań, zginań w tę i z powrotem oraz poziomych szwów kanałów powietrznych.

(3) Gryzienie narożne, gryzienie narożne połączenia narożne i zatrzaskanie gryzienia są stosowane do wzdłużnych połączeń zamykania i prostokątnych kolan prostokątnych kanałów lub elementów, a także połączeń narożnych trójników.

(2) Szerokość i dopuszczalność ugryzienia

Szerokość ugryzienia zależy od grubości łączników rurowych, jak pokazano w tabeli 8-1.

Wielkość dopuszczalnego ugryzienia zależy od szerokości ugryzienia, nakładających się warstw i używanej maszyny.

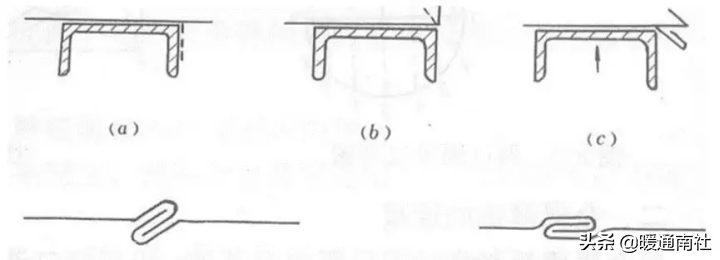

2. W przypadku pojedynczego płaskiego ugryzienia, pojedynczego pionowego ugryzienia i ugryzienia narożnego ilość pozostawiona na jednej płytce jest równa szerokości ugryzienia, podczas gdy ilość pozostawiona na drugiej płytce jest dwukrotnie szerokości ugryzienia.

3. W przypadku połączenia narożnego ugryzienia pozostaw ilość równą szerokości ugryzienia na jednej płytce i trzy razy szerokości ugryzienia na drugiej płytce, co powoduje całkowite zatrzymanie czterokrotnie większej szerokości ugryzienia.

4. Dodatek ugryzienia należy pozostawić po obu stronach deski w razie potrzeby.

Ugryzienia mogą być wykonywane ręcznie lub mechanicznie.

1. Ręczne gryzienie

Ręczny proces gryzienia jest następujący:

(1) Przetwarzanie pojedynczego płaskiego ugryzienia (jak pokazano na rysunku poniżej) polega na umieszczeniu płyty z wstępnie narysowanymi liniami gięcia szwu na stali kanałowej, wyrównaniu linii gięcia szwu z krawędziami stali kanałowej

(1) Maszyny do gryzienia obejmują liniowe maszyny do gryzienia i maszyny do gryzienia kolanka, które mogą zakończyć formowanie gryzu kwadratowych, prostokątnych, okrągłych rur, kolanków, trójników i rur o zmiennej średnicy. Kształt gryzienia jest dokładny, powierzchnia jest płaska, rozmiar jest spójny, a wydajność jest wysoka.Są one szeroko stosowane w przetwarzaniu kanałów klimatyzacyjnych i wentylacyjnych.

(2) Proces gryzienia mechanicznego polega na przekazywaniu blachy przez wiele par obracających się rolek o różnych kształtach rowków, stopniowo zmieniając krzywiznę krawędzi blachy z małego na dużego i stopniowo ją kształtując.

(3) Podczas wykonywania okrągłych kanałów powietrznych z blachy konieczne jest zwijanie i zginanie blachy. Podczas wykonywania prostokątnych kanałów konieczne jest złożenie kwadratu blachy.

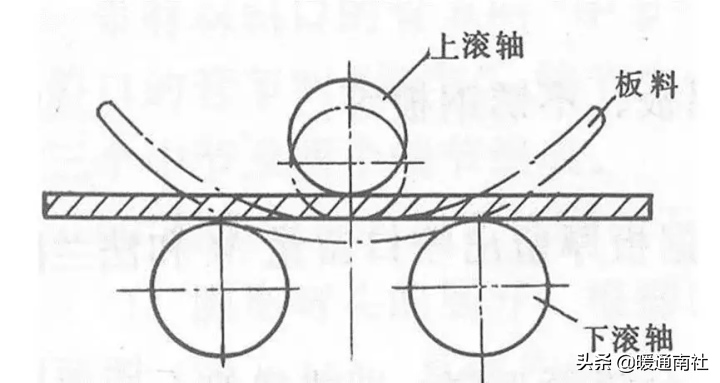

Metoda gięcia blachy za pomocą obrotowego wałka nazywa się walcowaniem, znanym również jako zaokrąglenie.

1. Podstawowa zasada: Podstawowa zasada toczenia i gięcia jest pokazana na rysunku. Blacha jest umieszczona na dolnym wałku, a odległość między górnymi i dolnymi wałkami można regulować. Gdy odległość jest mniejsza niż grubość blachy, blacha zgina się, co nazywa się gięciem kompresyjnym. W przypadku walcowania stale blacha tworzy gładką krzywiznę w zakresie, do którego jest walcowana (ale dwa końce blachy są nadal proste ze względu na niemożność toczenia i muszą być wyeliminowane podczas formowania części). Istotą walcowania jest ciągłe gięcie.

3.1 Spawanie można podzielić na: spawanie CO2, spawanie Ar, spawanie oporowe itp

3.1.1 Zasada przetwarzania spawania CO2: Użyj gazu ochronnego (CO2) do mechanicznej izolacji powietrza i stopionego metalu, zapobiegając utlenianiu i azotowaniu stopionego metalu. Jest stosowany głównie do spawania materiałów żelaza. Charakterystyka: solidne połączenie i dobre wydajności uszczelniania. Wady: łatwe odkształcenie podczas spawania Urządzenia do spawania CO2 są głównie podzielone na spawarki CO2 robotów i ręczne spawarki CO2.

3.1.2 Spawanie łukowe Ar jest stosowane głównie do spawania materiałów aluminium i stali nierdzewnej.Jej zasada przetwarzania oraz zalety i wady są takie same jak CO2, a sprzęt jest również podzielony na spawanie robotem i spawanie ręczne.

3.1.3 Zasada działania spawania oporowego: Korzystając z ciepła oporowego generowanego przez prąd przechodzący przez element spawalniczy, element spawalniczy jest stopiony i ogrzewany w celu połączenia elementów spawalniczych Sprzęt obejmuje głównie serię Songxing, serię Qilong itp.

3.2 Nietowanie można podzielić na: nitowanie ciśnieniowe i nitowanie itp. Wspólne urządzenia nitujące obejmują nitowanie maszyn, pistoletów nitujących i pistoletów nitujących POP.

3.2.1 Połączenie nitowanie to proces dociskania śrub i nakrętek do przedmiotu obrabianego, dzięki czemu można je połączyć z innymi częściami za pomocą gwintów.

3.2.2 Połączenie nitowe to użycie nitów do ciągnięcia i nitowania dwóch komponentów razem.

Obróbka powierzchni:

Dekoracyjne i ochronne działania obróbki powierzchni produktów są rozpoznawane przez wiele branż. W przemyśle blach powszechnie stosowane metody obróbki powierzchni obejmują galwanizację, natryskiwanie i inne metody obróbki powierzchni.

1. Galwanizacja jest podzielona na: cynkowanie (kolor cynku, białego cynku, niebieskiego cynku, czarnego cynku), niklowanie, chromowanie itp;

Główną funkcją jest tworzenie warstwy ochronnej na powierzchni materiału, która odgrywa rolę ochronną i dekoracyjną;

2. Malowanie natryskowe dzieli się na dwa rodzaje: malowanie natryskowe i natryskowanie proszkowe. Po wstępnej obróbce materiału powłoka jest natryskowana na powierzchnię obrabianego przedmiotu za pomocą pistoletu natryskowego i gazu, tworząc powłokę na powierzchni obrabianego przedmiotu. Po wyschnięciu odgrywa rolę ochronną;

Ręcznie robiona rura gięta

W urządzeniach niegiętych lub produkcji małych serii jednoczęściowej liczba gięć jest niewielka, co sprawia, że wykonanie form giętych jest nieekonomiczne. W tym przypadku stosuje się gięcie ręczne. Główne procesy ręcznego gięcia obejmują napełnianie piasku, znakowanie, ogrzewanie i gięcie.

(1) Podczas ręcznego gięcia rur z wypełnianiem piaskiem stosuje się następujące główne metody, aby zapobiec odkształceniu sekcji rur stalowych: napełnianie rury wypełniaczami (takimi jak piasek kwarcowy, kalafona i stopy niskiego punktu topnienia). W przypadku rur stalowych o większej średnicy powszechnie stosuje się piasek. Przed napełnieniem piaskiem należy podłączyć jeden koniec rury stalowej stożkowym drewnianym korkiem. Na drewnianym korku znajduje się otwór wylotowy powietrza, aby umożliwić swobodne uwalnianie powietrza wewnątrz rury po ogrzewaniu i rozszerzaniu. Po napełnieniu piaskiem również zatkać drugi koniec rury drewnianym korkiem. Piasek załadowany do rury stalowej powinien być czysty, suchy i szczelny.

W przypadku rur stalowych o większych średnicach, gdy użycie drewnianych wtyków jest niewygodne, można użyć stalowych płyt wtykowych.

(2) Narysuj linię do określenia długości ogrzewania rury stalowej

(3) Ogrzewanie może być wykonane przy użyciu węgla drzewnego, koksu, gazu węglowego lub oleju ciężkiego jako paliwa. Ogrzewanie powinno być powolne i jednolite, a temperatura ogrzewania zwykłej stali węglowej wynosi zazwyczaj około 1050 ℃. Gięcie na zimno jest stosowane do rur ze stali nierdzewnej i stopowej.

(4) Gięta i podgrzewana rura stalowa może być gięta na ręcznym urządzeniu gięcia.

Rura gięta rdzenia

Rura gięta rdzeniem jest rodzajem rury, która jest gięta z powrotem wzdłuż formy za pomocą wału rdzenia na gięcie rur. Funkcją wału rdzenia jest zapobieganie odkształceniu przekroju poprzecznego podczas gięcia rury. Formy wałów rdzeniowych obejmują okrągłą głowicę, spiczastą głowicę, kształt łyżki, złącze jednokierunkowe, złącze uniwersalne i elastyczny wał.

Jakość rury giętej rdzeniem zależy od kształtu, wielkości i położenia wału rdzenia rozciągającego się do rury.

Rura gięta bez rdzenia

Rura gięcia bezrdzeniowa jest metodą kontrolowania odkształcenia sekcji rury stalowej przy użyciu metody odkształcenia na gięciu maszyny.Powoduje ona, że pewną ilość odkształcenia odwrotnego należy zastosować do rury stalowej przed wejściem do strefy odkształcenia gięcia, dzięki czemu zewnętrzna strona rury stalowej wystaje na zewnątrz, aby przesunąć lub zmniejszyć odkształcenie sekcji rury stalowej podczas gięcia, zapewniając tym samym jakość giętej rury.

Rury gięte bezrdzeniowe są szeroko stosowane. Gdy promień zginania rury stalowej jest większy niż 1,5 razy średnica rury, zazwyczaj stosuje się zginania bezrdzeniowe. Rury gięte rdzeniem są używane tylko do rur stalowych o większych średnicach i cieńszych grubościach ścian.

Ponadto istnieją metody gięcia rur, takie jak gięcie górnego ciśnienia, gięcie średniej częstotliwości, gięcie płomienia i gięcie wytłaczania.

Rura stalowa

Istnieją dwa rodzaje rur stalowych: bezszwowe rury stalowe i spawane rury stalowe.

(1) Rura stalowa bez szwu

Rury stalowe bez szwu są podzielone na rury walcowane na gorąco, rury ciągnione na zimno, rury wytłaczane itp. Zgodnie z kształtem przekroju poprzecznego istnieją dwa rodzaje: okrągłe i nieregularne.Nieregularne rury stalowe obejmują kwadratowe, owalne, trójkątne, gwiazdkowe itp. Zgodnie z różnymi celami istnieją grubościenne i cienkościenne rury, a cienkościenne rury są powszechnie stosowane do części blachy.

(2) Rura stalowa spawana

Spawana rura stalowa, znana również jako spawana rura stalowa, jest wykonana przez spawanie taśm stalowych i występuje w dwóch rodzajach: ocynkowana i nieocynkowana.Pierwsza nazywa się rurą żelazną białą, a druga nazywa się rurą żelazną czarną.

Specyfikacje rur stalowych są wyrażone w systemie metrycznym jako średnica zewnętrzna i grubość ściany, a w systemie imperialnym jako średnica wewnętrzna (cali).

Metoda oznaczania rozmiarów rur stalowych to: średnica zewnętrzna, grubość ściany i długość, taka jak rura D6010600

Metoda połączenia części blachy:

Części blachy składają się z wielu elementów, które muszą być połączone w określony sposób, aby utworzyć kompletny produkt. Powszechnie stosowane metody połączeń obejmują spawanie, nitowanie, połączenie gwintowe i złącze dylatacyjne. Połączenie między rurami stalowymi przyjmuje również wyżej wymienione metody. W odniesieniu do spawania, nitowania i połączeń gwintowanych

Złącze rozszerzające jest metodą połączenia, która wykorzystuje odkształcenie rur stalowych i płyt rurowych w celu uzyskania uszczelnienia i mocowania. Może używać metod mechanicznych, wybuchowych i hydraulicznych, aby rozszerzyć średnicę rury stalowej, powodując plastikowe odkształcenie rury stalowej i elastyczne odkształcenie ściany otworu płyty rury rury. Dzięki użyciu odbicia ściany otworu płyty rury rury do stosowania promieniowego ciśnienia do rury stalowej, połączenie między rurą stalową a płytą rury ma wystarczającą wytrzymałość rozprężenia (siła ciągniąca), zapewniając, że rura stalowa nie zostanie wyciągnięta z otworu rury, gdy złącze pracuje (pod (pod). Jednocześnie powinien mieć również dobrą wytrzymałość uszczelniającą (odporność na ciśnienie), aby zapewnić, że medium wewnątrz urządzenia nie wycieknie ze złącza pod ciśnieniem roboczym.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque