1,9Zawartość przetwarzania łóżka składanego: 1. L składanie jest podzielone na składanie 90 stopnia i składanie nie 90 stopnia zgodnie z kątem.

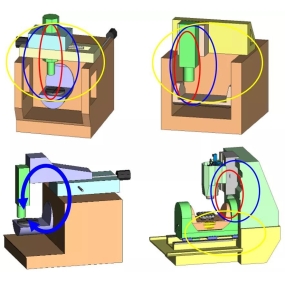

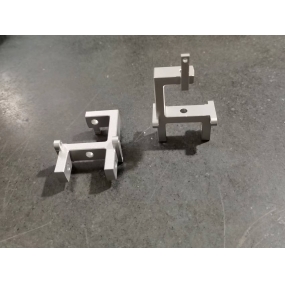

Zgodnie z przetwarzaniem, można go podzielić na ogólne przetwarzanie (L>V/2) i specjalne przetwarzanie (L 1> Forma jest wybierana na podstawie materiału, grubości płyty i kąta formowania. 2> Zasada polegania 1) W oparciu o zasadę dwóch tylnych reguł pozycjonowania i pozycjonowania zgodnie z kształtem obrabianego przedmiotu. 2) Podczas pozycjonowania tylnego miernika należy zwrócić uwagę na odchylenie i upewnić się, że znajduje się on na tej samej linii środkowej co rozmiar gięcia przedmiotu obrabianego. 3) Podczas gięcia małych fałdów lepiej jest przetwarzać je w pozycji odwrotnej. 4) Lepiej ustawić zasady w kierunku tyłu i środka. (Opierając się o pozycję, nie jest łatwo podnosić tylną regulację) 5) Lepiej jest być blisko krawędzi pozycji i tylnej regulacji. 6) Lepiej jest opierać się na długiej stronie. 7) Użyj uchwytów, aby pomóc w pozycjonowaniu (nieregularne pozycjonowanie pochyłej krawędzi). 3> Środki ostrożności 1. Należy zwrócić uwagę na metodę pozycjonowania podczas przetwarzania i standaryzowany tryb ruchu wśród różnych metod przetwarzania pozycjonowania. 2. Po montażu formy należy ją giąć i wyciągnąć z tyłu, aby zapobiec odkształceniu przedmiotu obrabianego podczas gięcia. 3. Podczas gięcia dużych przedmiotów wewnętrznych, ze względu na duży kształt przedmiotu obrabianego i mały obszar gięcia, trudno jest narzędzie tnące i obszar gięcia zbiegać się, co powoduje trudności w pozycjonowaniu obrabianego przedmiotu lub uszkodzenie giętego przedmiotu. Aby uniknąć powyższej sytuacji, punkt pozycjonowania można dodać w kierunku wzdłużnym obróbki, dzięki czemu obróbka może być ustawiona z dwóch kierunków, co sprawia, że pozycjonowanie obróbki jest wygodne i poprawia bezpieczeństwo obróbki, unika uszkodzenia przedmiotu obrabianego i zwiększa wydajność produkcji. 2. N-fold wymaga różnych metod przetwarzania w zależności od kształtu. Podczas gięcia wewnętrzne wymiary materiału powinny być większe niż 4MM, a rozmiar wymiaru X jest ograniczony kształtem formy. Jeśli rozmiar wewnątrz materiału jest mniejszy niż 4MM, do obróbki należy stosować specjalne metody. 1> Wybierz formę na podstawie grubości materiału, rozmiaru, materiału i kąta gięcia. 2> Zasada polegania 1) Upewnij się, że przedmiot obrabiany nie zakłóca narzędzia 2) Upewnij się, że kąt pozycjonowania jest nieco mniejszy niż 90 stopnie. 3) Najlepiej jest stosować dwie tylne reguły pozycjonowania, z wyjątkiem szczególnych okoliczności. 3> Środki ostrożności 1) Po zginaniu L kąt powinien być utrzymany pod lub nieco mniej niż 90 stopnie, aby ułatwić obróbkę i pozycjonowanie. 2) Podczas drugiego procesu składania wymagane jest wyrównanie pozycji z powierzchnią obróbki jako centrum. 3. Z-gięcie, znane również jako różnica segmentu, odnosi się do gięcia jednego dodatniego i jednego ujemnego. Podzielić ukośną różnicę segmentu krawędzi i prostą różnicę segmentu krawędzi według kąta. Minimalny rozmiar obróbki gięcia jest ograniczony przez formę przetwarzającą, natomiast maksymalny rozmiar obróbki jest określany przez kształt maszyny przetwarzającej. Ogólnie rzecz biorąc, gdy wewnętrzny rozmiar materiału złożonego z Z jest mniejszy niż 3,5T, stosuje się segmentową obróbkę matrycy. Gdy jest większy niż 3.5T, stosuje się normalne metody przetwarzania. 1> Zasada polegania 1) Wygodne pozycjonowanie i dobra stabilność. 2) Ogólnie rzecz biorąc, pozycjonowanie jest takie same jak fałd L. 3) Pozycjonowanie wtórne wymaga, aby przetworzony przedmiot był równo z dolną formą. 2> Środki ostrożności 1) Kąt obróbki fałdu L musi być na miejscu, zazwyczaj wymagany, aby był między 89,5-90 stopniami. 2) Podczas cofania zgodnie z późniejszymi specyfikacjami należy zwrócić uwagę na odkształcenie przedmiotu obrabianego. 3) Kolejność przetwarzania musi być poprawna. 4) Do specjalnego przetwarzania można stosować następujące metody: Metoda separacji linii środkowej (obróbka ekscentryczna) Mała obróbka V (wymaga zwiększenia współczynnika gięcia) Łatwe formowanie Szlifowanie dolnej formy 4. Odwrotne składanie i spłaszczanie, znane również jako kompresja krawędzi. Etapy obróbki martwych krawędzi to: 1. Najpierw zgiąć i wkładać do głębokości około 35 stopni. 2. Następnie spłaszczyć i formować, aż będzie płaski i szczelnie przymocowany. 1> Metoda wyboru modelu Wybierz szerokość rowka V dolnej formy o głębokości 30 stopni zgodnie z 5-6 razy grubości materiału i wybierz górną formę zgodnie z konkretną sytuacją obróbki martwych krawędzi. 2> Środki ostrożności Należy zwrócić uwagę na równoległość obu stron martwej krawędzi. Gdy rozmiar obróbki martwej krawędzi jest stosunkowo długi, spłaszczoną krawędź można najpierw złożyć pod kątem podniesionym, a następnie spłaszczyć. W przypadku krótszych martwych krawędzi można stosować obróbkę wyściełek. 5. Sprzęt do prasowania wykorzystuje składane łóżko do prasowania i uszczelniania komponentów sprzętowych, zwykle za pomocą form pomocniczych, takich jak wklęsłe formy i oprawy do obróbki. Ogólnie rzecz biorąc, istnieją: nakrętki kompresyjne, śruby kompresyjne, śruby kompresyjne i inne elementy sprzętowe. Środki ostrożności przetwarzania: 1. Gdy należy unikać kształtu obrabianego przedmiotu podczas obróbki, należy podjąć środki unikające. 2. Po obróbce konieczne jest sprawdzenie, czy moment obrotowy i ciąg spełniają normy, a także czy sprzęt i przedmiot obrabiany są płasko i szczelnie przymocowane. 3. Po gięciu i prasowaniu, podczas prasowania obok obrabiarki, zwróć uwagę na unikanie obróbki i równoległość formy. 4. Jeśli wybrzusza się, ważne jest również, aby pamiętać, że na wybrzuszającej krawędzi nie powinno być pęknięć, a krawędzia wybrzuszająca nie powinna wystawać powyżej powierzchni obrabianego przedmiotu. 6. Zawartość przetwarzania łatwego formowania obejmuje zazwyczaj: małe różnice, haki, mosty, torby, sprężyny ciśnieniowe i niektóre nieregularne kształty. Zasada projektowania Easy Mold odnosi się do "Laser Cutting Easy Mold Design Principe" Łatwe do formowania zazwyczaj wykorzystuje pozycjonowanie słupkowe lub samopozycjonowanie. Najważniejszą rzeczą w przetwarzaniu powyższej zawartości łatwą formą jest to, że nie ma wpływu na jej funkcję i wymagania montażowe, a wygląd jest normalny 2,2,Częste problemy i rozwiązania w obróbce łóżka składanego: 1. Analiza przyczyn ślizgu podczas obróbki: 1. Przy wyborze formy gięcia generalnie wybiera się szerokość rowka V (4-6) T. Gdy wielkość zgięcia jest mniejsza niż połowa szerokości wybranego rowka V, wystąpi zjawisko ślizgu. 2. Wybrane gniazdo V jest zbyt duże 3. Przetwarzanie procesów Metoda roztworu 1. Metoda odchylenia linii środkowej (obróbka ekscentryczna). Jeśli wymiary wewnętrzne giętego materiału są mniejsze niż (4-6) T/2, należy jak najwięcej nadrobić różnicę. 2. Przetwarzanie klocków. 3. Giąć małym rowkiem V i naciskać dużym rowkiem V. 4. Wybierz mniejszą szczelinę V. 2. Analiza powodów, dla których wewnętrzna szerokość zginania jest węższa niż standardowa szerokość formy: Ze względu na minimalną standardową szerokość formy łóżka składanego to 10MM, część obróbki gięcia ma szerokość mniejszą niż 10MM. Jeżeli jest to zgięcie 90-stopniowe, jego wymiar długości nie może być mniejszy niż 2 (L+V/2)+T. W przypadku tego rodzaju gięcia forma musi być zamocowana na siedzeniu formy (z wyjątkiem nieograniczonej swobody w kierunku góry), aby uniknąć przemieszczenia formy, co może spowodować złomowanie przedmiotu obrabianego lub spowodować wypadki bezpieczeństwa. Rozwiązanie: 1> Zwiększyć rozmiar (do koordynacji z klientem), to znaczy zwiększyć szerokość wewnętrznego fałdu. 2> Łatwa do formowania obróbka 3> Narzędzia szlifujące (co prowadzi do wzrostu kosztów obróbki) 3. Otwór jest zbyt blisko linii gięcia, a gięcie spowoduje, że otwór będzie ciągnąć materiał. Analiza przyczyn odwrotu: Zakładając, że odległość między otworem a linią gięcia wynosi L, gdy L<; Przy (4-6) T/2 otwór pociągnie materiał. Głównie ze względu na siłę rozciągania podczas procesu gięcia materiał ulega odkształceniu, co powoduje zjawisko ciągnięcia i odwracania. Zgodnie z istniejącą standardową szerokością rowka formy minimalna wartość L dla różnych grubości płyt jest przedstawiona w poniższej tabeli: Rozwiązanie: 1> Zwiększ rozmiar i szlifuj złożone krawędzie po formowaniu. 2> Rozszerzyć otwór do linii gięcia (nie może mieć wpływu na wygląd lub funkcję, a klient zgadza się). 3> Przetwarzanie linii ciętej lub przetwarzanie linii ciśnieniowej 4> Obróbka ekscentryczna formy 5> Zmień rozmiar otworu 4. Analiza przyczyn odkształcenia w punkcie ekstrakcji po zginaniu ze względu na niewielką odległość L między krawędzią ekstrakcji a linią gięcia: Kiedy L<; Przy (4-6) T/2, ze względu na kontakt między rysunkiem a dolną formą, odkształcenie występuje podczas procesu gięcia z powodu siły wywieranej na rysunek. Rozwiązanie: 1> Przetnij lub naciśnij linię. 2> Zmień rozmiar rysunku. 3> Zastosowanie specjalnych form do obróbki 4> Obróbka ekscentryczna formy 5. Analiza przyczyn wypaczenia po spłaszczeniu długiej martwej krawędzi: Ze względu na długą martwą krawędzię, nie może się mocno przylegać po spłaszczeniu, co powoduje, że jego koniec zwija się po spłaszczeniu. Sytuacja ta jest ściśle związana z pozycją spłaszczoną, dlatego należy zwrócić uwagę na pozycję spłaszczoną podczas spłaszczania Rozwiązanie: 1> Przed złożeniem martwej krawędzi, najpierw złóż podniesiony narożnik (jak pokazano na schemacie), a następnie spłaszcz go. 2> Spłaszczanie w wielu etapach: Naciśnij najpierw koniec, aby zgiąć martwą krawędź w dół. Wypłaszczyć korzenie. Uwaga: Efekt spłaszczania jest związany z umiejętnościami operacyjnymi operatora, dlatego należy zwrócić uwagę na rzeczywistą sytuację podczas spłaszczania. 6. Analiza przyczyn łatwego złamania ciągnięcia mostu o wysokiej wysokości: 1> Ze względu na dużą wysokość mostu materiał został poważnie rozciągnięty, co skutkowało złamaniem. 2> Narożniki formy nie są wypolerowane lub nie są wystarczająco polerowane. 3> Wytrzymałość materiału jest zbyt słaba lub korpus mostu jest zbyt wąski. Rozwiązanie: 1> Rozszerzyć otwór procesowy po boku złamania. 2> Zwiększ szerokość mostu. 3> Szlifuj kąt R formy i zwiększ przejście łuku. 4> Dodaj olej smarowy do mostu ssającego. (Dlatego ta metoda sprawi, że powierzchnia obrabianego przedmiotu będzie brudna, więc nie może być stosowana do części AL itp.) 7. Analiza przyczyn uruchomienia wymiarów obróbki obróbki podczas łatwej obróbki form: Ze względu na siłę ściskania do przodu wywieraną na obrabiany przedmiot podczas procesu obróbki, obrabiany przedmiot porusza się do przodu, co powoduje zwiększenie małego kąta grzabienia L z przodu. Rozwiązanie: 1> Szlifuj zacienione obszary na zdjęciu. Zazwyczaj różnica jest uzupełniana w jak największym stopniu. 2> Wyszlifuj wszystkie samopozycjonujące części formy i przełącz do stałego pozycjonowania. (Jak pokazano na rysunku poniżej) 8. Ogólny rozmiar materiału (odnoszący się do rozłożenia) jest zbyt mały lub zbyt duży, co nie pasuje do okrągłej powierzchni. Analiza przyczyn: 1> Projekt został rozpoczęty nieprawidłowo. 2> Rozmiar cięcia jest nieprawidłowy. Rozwiązanie: Oblicz przydzielone odchylenie dla każdego zgięcia na podstawie całkowitego odchylenia w kierunku odchylenia i liczby łopatek gięcia. Jeśli obliczona tolerancja przydziału znajduje się w zakresie tolerancji, przedmiot obrabiany jest dopuszczalny. Jeśli rozmiar jest zbyt duży, do obróbki można użyć małego rowka V. Jeśli rozmiar jest zbyt mały, do obróbki można użyć dużego rowka V. 9. Analiza przyczyn odkształcenia spowodowanych rozszerzeniem lub luźnym dopasowaniem po wykrawaniu otworu i wgnieciu: 1> Obrzęk jest spowodowany przez zbyt mały kąt R dziurki lub zbyt duże dziury na kołnierzu. 2> Luźne dopasowanie jest spowodowane nieodpowiednią rozszerzeniem otworu. 3> Odkształcenie może być spowodowane niewyrównaniem otworu lub nieprawidłową metodą łączenia. Rozwiązanie: 1> Zamiast tego wybierz dziurkę z dużym kątem R. Uwaga: Zadziory wokół otworu podczas rysowania otworu i kołnierza. 2> Zwiększyć nacisk, powiększyć i pogłębić otwór sałatki, a zamiast tego użyć dziurka z dużym kątem R. 3> Metoda wykopywania przyczyn zmiany metody łączenia i niewyrównania otworu. 10. Analiza przyczyn pochyłości lub odkształcenia przedmiotu obrabianego po prasowaniu śrubowym: 1> Podczas obróbki produktu nie było uszkodzonych płaskich przedmiotów obrabianych. 2> Równomierna siła lub nadmierne ciśnienie na dolnej powierzchni obrabianego przedmiotu. Rozwiązanie: 1> Podczas naciskania śruby przedmiot obrabiany powinien być wyrównany. 2> Zrób ramę podporową. 3> Dostosuj ciśnienie ponownie. 4> Zwiększyć zakres siły na dolnej powierzchni i zmniejszyć zakres siły nakładanej na górną powierzchnię. 11. Analiza przyczyn braku równoległości między dwoma stronami po różnicy segmentów: 1> Forma nie została skalibrowana. 2> Górne i dolne uszczelki formy nie są prawidłowo regulowane. 3> Wybór górnych i dolnych powierzchni formy jest inny. Rozwiązanie: 1> Zkalibrować formę. 2> Dodaj lub usuń podkładki. (Aby uzyskać szczególne metody regulacji, zapoznaj się z "Technologia przetwarzania segmentów") 3> Forma jest ekscentryczna. 4> Wymień powierzchnię tak, aby powierzchnie górnej i dolnej formy były takie same. 12. Analiza przyczyn głębokich zagnieceń na powierzchni produktu: 1> rowek V dolnej formy jest mały 2> Kąt R rowka V w dolnej formie jest mały 3> Materiał jest zbyt miękki. Rozwiązanie: 1> Zastosowanie obróbki dużych rowków V 2> Korzystanie z formy o dużym kącie R do obróbki 3> gięcie materiału poduszkowego (blacha stalowa poduszkowa lub klej Yuli) 13. Analiza przyczyn odkształcenia w pobliżu punktu zginania po zginaniu: Maszyna działa szybko podczas procesu gięcia, a prędkość gięcia w górę przedmiotu obrabianego podczas odkształcenia jest większa niż prędkość, z którą operator wspiera ruch obrabianego przedmiotu rękami. Rozwiązanie: 1> Zmniejszenie prędkości pracy maszyny 2> Zwiększyć prędkość wsparcia ręki operatora. 14. Analiza przyczyn pękania w częściach AL podczas gięcia: Ze względu na unikalną kryształową strukturę materiału AL, jest on podatny na pęknięcie podczas gięcia równolegle z kierunkiem ziarna. Rozwiązanie: 1> Podczas cięcia należy rozważyć obracanie materiału AL prostopadłe do kierunku gięcia (nawet jeśli kierunek gięcia materiału jest prostopadły do ziarna). 2> Zwiększyć kąt R górnej formy.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque