1. Definicja

Materiały kompozytowe to nowe materiały powstające poprzez optymalizację i łączenie różnych właściwości komponentów materiałowych przy użyciu zaawansowanych technik przygotowania materiałów. Ogólna definicja materiałów kompozytowych wymaga spełnienia następujących warunków:

(i) Materiały kompozytowe muszą być sztuczne i zaprojektowane i wytwarzane zgodnie z potrzebami ludzi;

ii) materiały kompozytowe muszą składać się z dwóch lub więcej składników materiałów o różnych właściwościach chemicznych i fizycznych, połączonych w zaprojektowanej formie, proporcji i rozkładzie, z wyraźnymi interfejsami między każdym składnikiem;

(iii) ma konstrukcyjną możliwość projektowania i może być stosowany do projektowania konstrukcji kompozytowych;

(iv) Materiały kompozytowe nie tylko utrzymują zalety wynikające z działania każdego materiału składowego, ale także osiągają kompleksową działalność, której nie można osiągnąć za pomocą jednego materiału składowego poprzez komplementarność i korelację działań każdego komponentu.

Materiały matrycowe materiałów kompozytowych są podzielone na dwie kategorie: metaliczne i niemetaliczne. Powszechnie stosowane podłoże metalowe obejmują aluminium, magnez, miedź, tytan i ich stopy. Podłoża niemetalowe obejmują głównie żywice syntetyczne, gumę, ceramikę, grafit, węgiel itp. Główne materiały wzmacniające obejmują włókno szklane, włókno węglowe, włókno borowe, włókno aramidowe, włókno węglika krzemu, włókno azbestowe, wąsy i metale.

2. Klasyfikacja

Materiały kompozytowe to mieszanka. Odgrywał istotną rolę w wielu dziedzinach, zastępując wiele tradycyjnych materiałów. Materiały kompozytowe są podzielone na materiały kompozytowe metalowo-metalowe, materiały kompozytowe niemetalowo-metalowe i materiały kompozytowe niemetalowo-metalowe zgodnie z ich składem. Zgodnie z jego cechami strukturalnymi można go dalej podzielić na:

① Materiały kompozytowe wzmocnione włóknem. Złożyć różne materiały wzmocnione włóknem w ramach materiału matrycowego. Takie jak tworzywa sztuczne wzmocnione włóknem, metale wzmocnione włóknem itp.

② Laminowane materiały kompozytowe. Złożony z materiałów powierzchniowych i materiałów rdzeniowych o różnych właściwościach. Zazwyczaj materiał powierzchniowy ma wysoką wytrzymałość i jest cienki; Materiał rdzeniowy jest lekki i ma niską wytrzymałość, ale ma pewną sztywność i grubość. Podzielony jest na dwa rodzaje: stałą kanapkę i kanapkę plastra miodu.

③ Drobnoziarniste materiały kompozytowe. Równomierne rozprowadzanie twardych drobnych cząstek w matrycy, takich jak stopy wzmocnione dyspersją, ceramika metalowa itp.

④ Materiały kompozytowe hybrydowe. Złożony z dwóch lub więcej materiałów fazy wzmacniającej zmieszanych w jednym materiałie fazy matrycowej. W porównaniu ze zwykłymi jednofazowymi materiałami kompozytowymi, jego wytrzymałość na uderzenia, wytrzymałość zmęczeniowa i wytrzymałość na pękania są znacznie poprawione, a ma specjalne właściwości rozszerzalności termicznej. Podzielony na wewnątrz warstwowe hybrydy, międzywarstwowe hybrydy, warstwowe hybrydy, wewnątrz/międzywarstwowe hybrydy i super hybrydy kompozytowe.

Materiały kompozytowe można podzielić głównie na dwie kategorie: konstrukcyjne materiały kompozytowe i funkcjonalne materiały kompozytowe.

Materiały kompozytowe konstrukcyjne to materiały stosowane jako konstrukcje nośne, które w zasadzie składają się z elementów zbrojeniowych, które mogą wytrzymać obciążenia oraz elementów matrycowych, które mogą łączyć elementy zbrojeniowe w cały materiał przy jednoczesnym przenoszeniu sił. Wzmocnienia obejmują różne rodzaje szkła, ceramiki, węgla, polimerów, metali, a także włókien naturalnych, tkanin, wąsów, arkuszy i cząstek, podczas gdy macierze obejmują polimery (żywice), metale, ceramikę, szkło, węgiel i cement. Różne konstrukcyjne materiały kompozytowe mogą być składane z różnych środków wzmacniających i macierzy i nazwane od użytej matrycy, takich jak materiały kompozytowe na bazie polimerów (żywicy). Cechą charakterystyczną materiałów kompozytowych jest to, że mogą być zaprojektowane do doboru komponentów zgodnie z wymaganiami naprężenia materiału podczas użytkowania, a co ważniejsze, można również przeprowadzić projekt konstrukcji kompozytowej, czyli projekt układu zbrojenia, który może racjonalnie zaspokoić potrzeby i oszczędzać materiały.

Funkcjonalne materiały kompozytowe składają się zazwyczaj z funkcjonalnych składników ciała i składników matrycy, które nie tylko odgrywają rolę w tworzeniu całości, ale także mogą wytwarzać funkcje synergiczne lub wzmacniające. Funkcjonalne materiały kompozytowe odnoszą się do materiałów kompozytowych, które zapewniają właściwości fizyczne inne niż właściwości mechaniczne. Na przykład przewodność, nadprzewodność, półprzewodnik, magnetyzm, piezoelektryczność, tłumienie, absorpcja, transmisja, tarcie, ekranowanie, zmniejszenie palności, odporność cieplna, pochłanianie dźwięku, izolacja itp. podkreślają pewną funkcję. Zbiorowo określane jako funkcjonalne materiały kompozytowe. Funkcjonalne materiały kompozytowe składają się głównie z ciał funkcjonalnych, ciał wzmacniających i macierzy. Organy funkcjonalne mogą składać się z jednego lub więcej materiałów funkcjonalnych. Wielofunkcyjne materiały kompozytowe mogą mieć wiele funkcji. Tymczasem możliwe jest również generowanie nowych funkcji dzięki efektom kompozytowym. Wielofunkcyjne materiały kompozytowe są kierunkiem rozwoju funkcjonalnych materiałów kompozytowych.

Materiały kompozytowe można również podzielić na dwie kategorie: powszechnie stosowane i zaawansowane.

Typowe materiały kompozytowe, takie jak włókno szklane, składają się z niskowydajnych wzmocnień, takich jak włókna szklane i zwykłe wysokie polimery (żywice). Ze względu na niską cenę był szeroko stosowany w różnych dziedzinach, takich jak statki, pojazdy, rurociągi chemiczne i zbiorniki magazynowe, konstrukcje budowlane i sprzęt sportowy.

Zaawansowane materiały kompozytowe odnoszą się do materiałów kompozytowych składających się z wysokowydajnych polimerów odpornych na ciepło, takich jak włókno węglowe i aramid.Później uwzględniono również materiały kompozytowe na bazie metalu, ceramiki, węgla (grafitu) i funkcjonalne materiały kompozytowe. Chociaż mają doskonałą wydajność, ich ceny są stosunkowo wysokie, stosowane głównie w przemyśle obronnym, lotnictwie, maszynach precyzyjnych, łodziach głębokich, komponentach konstrukcyjnych robotów i wysokiej klasy sprzęcie sportowym.

3. Wniosek

Główne obszary zastosowania materiałów kompozytowych to:

① Pole lotnicze. Ze względu na ich dobrą stabilność termiczną, wysoką wytrzymałość właściwą i sztywność, materiały kompozytowe mogą być wykorzystywane do produkcji skrzydeł i przedwozia samolotów, anten satelitarnych i ich konstrukcji nośnych, skrzydeł i powłok ogniw słonecznych, dużych powłok pojazdów startowych, muszli silników, elementów konstrukcyjnych wahadłowca kosmicznego itp.

② Przemysł motoryzacyjny. Ze względu na specjalne właściwości tłumienia drgań materiałów kompozytowych, mogą zmniejszyć drgania i hałas, mają dobrą odporność na zmęczenie, są łatwe do naprawy po uszkodzeniu i są łatwe do formowania jako całości.Dlatego mogą być stosowane do produkcji nadwozia samochodów, elementów nośnych, wałów przekładni, mocowań silnika i ich wewnętrznych komponentów.

③ W dziedzinie produkcji chemicznej, tekstylnej i maszyn. Materiał złożony z włókna węglowego i matrycy żywicy o dobrej odporności na korozję, który może być wykorzystywany do produkcji sprzętu chemicznego, maszyn tekstylnych, maszyn papierniczych, kopiarek, szybkich obrabiarek, precyzyjnych instrumentów itp.

④ Dział medyczny. Materiały kompozytowe z włókien węglowych mają doskonałe właściwości mechaniczne i brak absorpcji promieniowania rentgenowskiego i mogą być stosowane do produkcji medycznych maszyn rentgenowskich i stentów ortopedycznych. Materiały kompozytowe z włókien węglowych mają również biokompatybilność i kompatybilność krwi, dobrą stabilność w środowisku biologicznym, a także są stosowane jako materiały biomedyczne. Ponadto materiały kompozytowe są również wykorzystywane do produkcji sprzętu sportowego i jako materiały budowlane.

4. Materiał kompozytowy modyfikowany fosforanem cyrkonu

W ostatnich latach nanokompozyty warstwowe polimerowe/nieorganiczne przyciągnęły szeroką uwagę ze względu na ich doskonałe właściwości w różnych aspektach. Liczne badania wykazały, że właściwości mechaniczne i termiczne materiałów kompozytowych można znacznie poprawić dzięki niewielkiej zawartości nanowypełniaczy nieorganicznych. Obecnie przeprowadzono wiele badań nad nanokompozytami nieorganicznych materiałów warstwowych, takich jak montmorillonit i attapulgit z polimerami, ale badania nad nanokompozytami polimerowo-fosforanowymi są stosunkowo niewiele.

Laminat α-ZrP ma stabilną strukturę i może utrzymać stosunkowo stabilny laminat nawet po wprowadzeniu gościa do warstwy międzywarstwy. Ma również dużą zdolność wymiany jonów i charakteryzuje się kontrolowanym stosunkiem aspektów i wąskim rozkładem wielkości cząstek, co sprawia, że nadaje się do przygotowania polimerowych/warstwowych nanokompozytów nieorganicznych. Aby zwiększyć odstęp międzywarstwowy fosforanu cyrkonowego, promować jego delaminację w matrycy polimerowej i zwiększyć kompatybilność między warstwami fosforanu cyrkonowego a matrycą polimerową, wymagana jest modyfikacja organiczna a-ZrP. α.ZrP jest zazwyczaj modyfikowany za pomocą amin małych cząsteczek lub alkoholi poprzez reakcje protonacyjne perfoOH lub wiązanie wodorowe wewnątrz i na zewnątrz ich warstw, i może być również wzajemnie wzajemnie z dużymi cząsteczkami. Jednak ze względu na mały odstęp międzywarstwowy trudno jest bezpośrednio interkalować duże cząsteczki i zwykle wymaga wstępnego wsparcia małej cząsteczki przed wymianą z dużymi cząsteczkami.

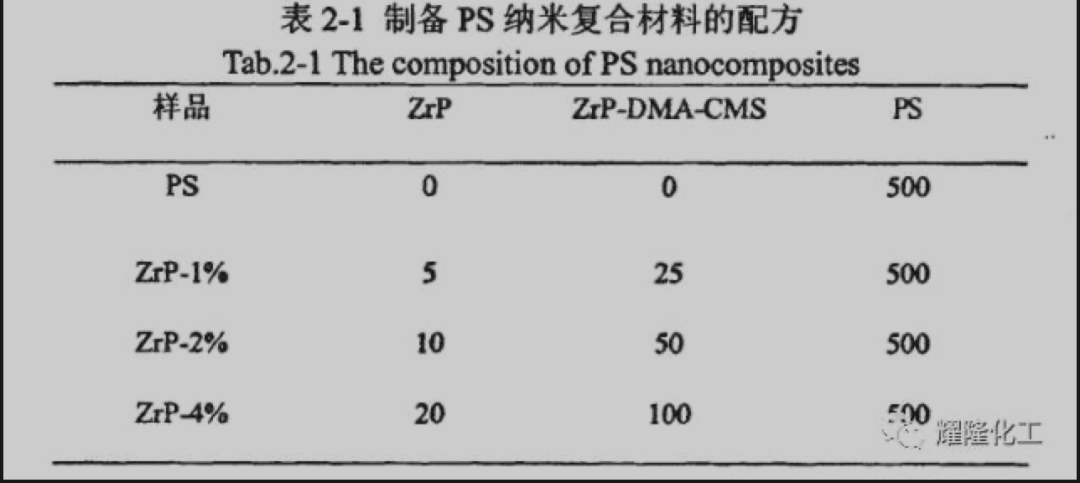

Czwartołańcuchowe sole amonowe o długim łańcuchu (DMA-CMS) syntetyzowano przy użyciu oktadecyldimetyloaminy (DMA) i p-chlorometyrolstyrenu (CMS). α-ZrP było wstępnie wspierane metyloaminą, a następnie wymieniane z DMA-CMS w celu uzyskania organicznie modyfikowanego fosforanu cyrkonu (ZrP. DMA. CMS). Organicznie obrabiany fosforan cyrkonu został następnie stopiony z PS w celu przygotowania nanokompozytów PS/organicznie modyfikowanych fosforanów cyrkonu, a także zbadano ich strukturę i właściwości.

Analiza XRD pokazuje, że długołańcuchowa czwartołańcuchowa sol amonowa DMA-CMS jest stosunkowo łatwa do wprowadzenia między warstwy α,ZrP po wstępnym wsparciu metyloaminy. Po interkalacji odległość międzywarstwowego fosforanu cyrkonu zwiększa się od 0,8 nm do 4,0 nm, a efekt interkalacji jest znaczący. Materiał nanokompozytowy przygotowany przez wytłaczanie dwuślimakowe zmodyfikowanego fosforanu cyrkonu ZrP DMA-CMS (ZrP DMA-CMS) i PS dodatkowo rozszerza odstęp międzywarstwowy od 4,0 nm do 4,3 nm w porównaniu do ZrP DMA-CMS, przy czym niektóre polistyreny wchodzą do międzywarstwy fosforanu cyrkonu.

Analiza mechaniczna wykazuje, że gdy zawartość fosforanu cyrkonu wynosi 1%, wytrzymałość na rozciąganie, moduł sprężystości, wydłużenie przy pęknięciu i wytrzymałość na uderzenia nanokompozytów fosforanu cyrkonu modyfikowanego PS/organicznego zwiększa się odpowiednio o 4%, 21%, 8%, i 43%, odpowiednio. Ale wraz ze wzrostem zawartości fosforanu cyrkonowego wytrzymałość na rozciąganie, moduł sprężystości, wydłużenie przy pęknięciu i wytrzymałość na uderzenia nanokompozytów wykazują trend spadkowy, a wytrzymałość, sztywność i wytrzymałość materiału zaczynają spadać. Dodanie odpowiedniej ilości organicznie modyfikowanego fosforanu cyrkonu ZrP DMA-CMS ma pewny wzmacniający i utwardzający wpływ na PS.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque