obróbka blach na zimno to proces cięcia, kształtowania, łączenia i innych procesów wokół surowców, takich jak blachy, profile i rury. Posiada własne cechy i cechy przetwarzania, tworząc tym samym własną unikalną treść pracy przetwarzania, proces produkcyjny i standardy operacyjne.

Specyficzna treść pracy w obróbce blachy jest związana ze strukturą i złożonością elementów blachy. Ogólnie rzecz biorąc, jej treść i etapy pracy obejmują głównie następujące.

Zrozumienie rysunków części blachy jest warunkiem wstępnym do obróbki blachy.Tylko poprzez zrozumienie rysunków części możemy dalej analizować i wyjaśnić strukturę części, zrozumieć kształt, skład, wymiary i odpowiednie wymagania techniczne elementów, a także kontynuować późniejszą obróbkę. Rysunki części blachy są nie tylko podstawą do obróbki, ale także podstawą kontroli produktu i są ważnymi dokumentami technicznymi w produkcji.

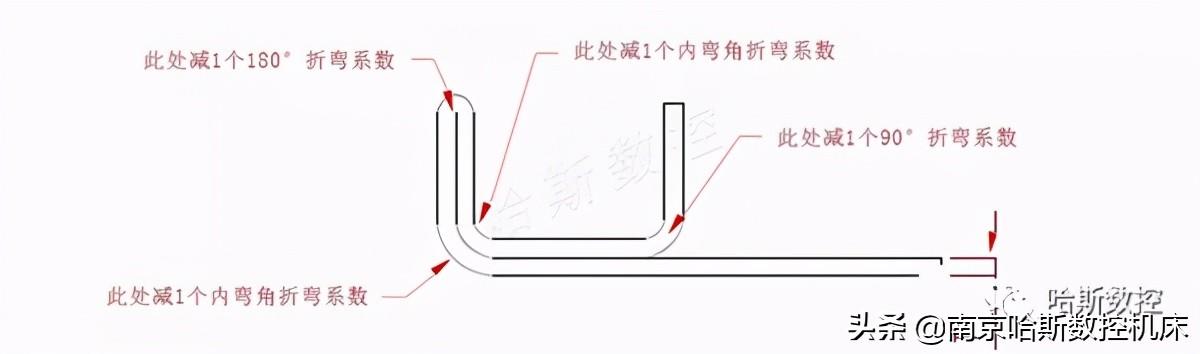

Na podstawie zrozumienia rysunku części blachy układ rozłożenia powinien być oparty na rodzaju materiału, charakterystykach konstrukcyjnych, kształcie i wymaganiach wielkości elementu blachy. Po analizie i wyborze procesu produkcyjnego należy przeprowadzić odpowiednią obróbkę na przetworzonym elemencie (takie jak dodanie dodatku obróbki, określenie promienia zginania neutralnej warstwy giętego elementu itp.) i niezbędne obliczenia (dla części o zbyt skomplikowanych obliczeniach można je również określić poprzez eksperymenty w produkcji) i rozłożenie należy przeprowadzić w celu uzyskanie diagram rozładania (cji), danych danych danych rozładowych lub szablonych lub dokładnie naryskanych czładnie czładnie czładnych czładnych czładnie naryskanych czładnych części czładnie naryskanych części części części w procesie produktu:1.1. Rozłożenie i układ jest pierwszym procesem obróbki blachy, a zasadniczo jest również jedną z treści pracy formułowania specyfikacji procesu (dokumentów procesowych określających proces produkcji i metody działania elementów blachy).

Przygotowanie specyfikacji procesowych należy do technologicznego przygotowania elementów blachy, które jest zazwyczaj uzupełniane przez personel inżynierski i techniczny. Jednak w różnych branżach i przedsiębiorstwach o różnej skali przygotowanie specyfikacji procesu może się nieznacznie różnić w zależności od złożoności komponentów lub mogą wystąpić sytuacje, w których technicy blach zimnych lub starsi pracownicy blach zimnych są odpowiedzialni za ich wykonanie. Zwykle zwykli pracownicy blach na zimno muszą tylko wykonać zadania oznaczania (znakowania) rozłożonego schematu układu przetworzonych elementów, wykonywania prętów przykładowych, szablonów itp. w oparciu o odpowiednie dokumenty techniczne, takie jak rozłożone schematy układu.

Panorama

3. Produkcja i przetwarzanie: Na podstawie odpowiednich dokumentów technologicznych obróbki blach stosuje się różne urządzenia i narzędzia do obróbki blach, a różne metody przetwarzania (w tym obróbka cieplna, obróbka powierzchniowa itp.) są przyjęte do produkcji produktów spełniających wymagania rysunków części blachy.

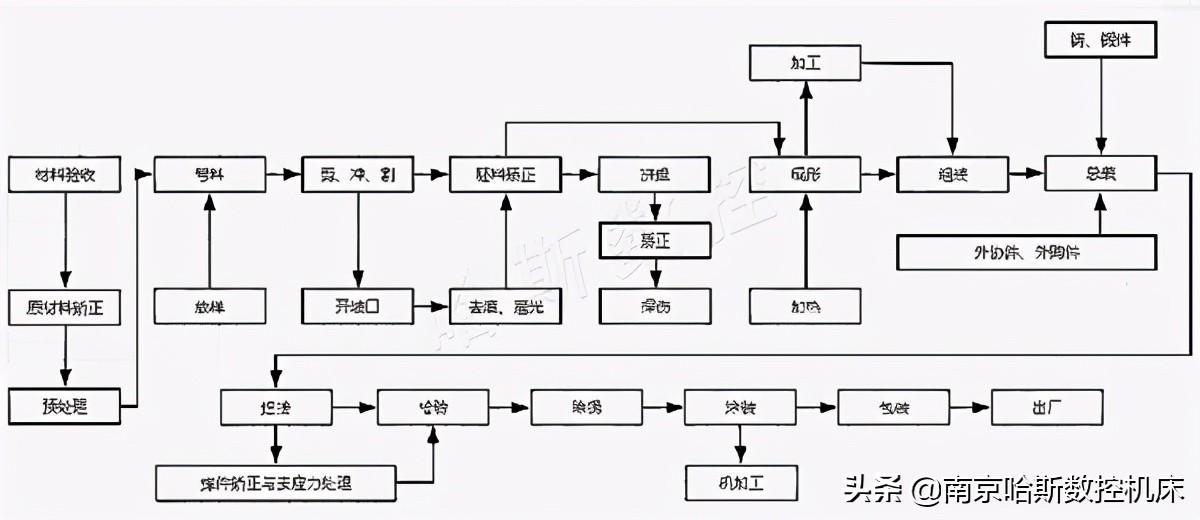

Zazwyczaj proces produkcyjny obróbki blach obejmuje głównie procesy przygotowania materiału, układu, przetwarzania, montażu, łączenia, korekcji i kontroli. Przygotowanie materiałów odnosi się głównie do przygotowania surowców i blanków komponentów, w tym obliczania jakości stali oraz wyrównywania i prostowania. Gdy rozmiar billetu jest większy niż wymagane specyfikacje surowca, konieczne jest również łączenie, a prace przygotowania materiału obejmują znakowanie, cięcie i łączenie. Układ polega na narysowaniu schematu układu opartego na rysunku mechanicznym produktu, w celu określenia rzeczywistego kształtu i rozmiaru części lub produktów, w celu wykonania próbki i wykorzystania próbki do narysowania linii obróbki, różnych linii pozycji itp. (tj. znakowania) na surowcach (lub blatach). Cięcie to proces oddzielania części lub blanków od surowców za pomocą metod takich jak ścinanie, wykrawanie lub cięcie gazem, w oparciu o kształt linii narysowany podczas znakowania. Zgodnie z różnymi wymaganiami części, niektóre blanki nadal muszą poddać się tłoczeniu i innym metodom za pomocą form, zanim będą mogły zostać przetworzone i formowane. Podczas formowania można go podzielić na formowanie gięcia i formowanie prasowe zgodnie z różnymi właściwościami, a dalej podzielić na formowanie na zimno i formowanie na prasowanie na gorąco zgodnie z różnymi temperaturami podczas formowania.

Montaż i połączenie konstrukcji stalowych polega na montażu różnych elementów konstrukcyjnych stalowych w części lub produkty i łączeniu ich jako całości za pomocą spawania, nitowania, połączeń śrubowych i innych metod. Cały proces montażu konstrukcji stalowych musi przechodzić skrupulatne i rygorystyczne kontrole jakości, aby zapobiec jakikolwiek wpływ na jakość produktu spowodowany niekwalifikowanymi materiałami, nieprawidłowymi specyfikacjami procesu lub częściami lub komponentami, które nie spełniają wymagań tolerancyjnych wchodzących do zespołu.

Gdy podczas kontroli występuje odkształcenie części, komponentów i produktów, zwykle wykonuje się pewne prace naprawcze, co jest również ważną cechą technologii produkcji konstrukcji stalowych.

Wreszcie, w celu poprawy funkcji antykorozyjnych, odpornych na zużycie, dekoracyjnych i innych powierzchni komponentów, komponenty, które zakończyły produkcję i przetwarzanie, często muszą poddać się kolejnej obróbce powlekania (głównie galwanizacji, malowania itp.). Aby zapewnić jakość każdego etapu przetwarzania i gotowego produktu komponentów, należy również wdrożyć ścisłe systemy kontroli (w tym samodzielną kontrolę przez samego przetwórcę i specjalistyczną inspekcję przez dedykowanych inspektorów).

000@ 000 Diagram procesu

Przepływ procesu jest ważnym dokumentem technicznym, który kieruje całym przepływem przetwarzania komponentów, organizuje i zarządza produkcją i przetwarzaniem. W przypadku obróbki części, która nie jest zakończona w jednym warsztacie lub nawet w jednej fabryce, jest to również ważna podstawa dla przepływu procesów, podziału pracy i współpracy oraz wzajemnego połączenia i współpracy między różnymi warsztatami.

Ze względu na fakt, że przepływ procesu jest całą trasą określoną dla każdego komponentu komponentu od surowców do ukończenia całego komponentu, znana jest również jako trasa procesu.

Specyfikacja procesu obróbki blach określa przepływ obróbki części, podczas gdy konkretna zawartość obróbki jest kierowana i kontrolowana przez specyfikację procesu.

Specyfikacja procesu jest dokumentem technicznym, który kieruje procesem produkcji części. Jest ona dobierana przez techników procesowych w oparciu o wymagania rysunków produktu, charakterystykę obrabianego przedmiotu, partii produkcyjnej oraz istniejące urządzenia i zdolności produkcyjne przedsiębiorstwa. Po starannej kompleksowej analizie i porównaniu kilku możliwych schematów procesu optymalny schemat procesu jest technicznie wykonalny i ekonomicznie rozsądny. W dokumencie technicznym określono pustkę użytą dla danej części, sposób jej przetwarzania oraz określone wymiary obróbki; charakter, ilość, kolejność i wymagania jakościowe każdego procesu; modele sprzętu i specyfikacje wykorzystywane w każdym procesie; forma narzędzi obróbczych (takich jak narzędzia pomocnicze, narzędzia skrawające, formy itp.) stosowanych w każdym procesie; Wymagania jakościowe i metody kontroli dla każdego procesu. Ogólnie rzecz biorąc, w przypadku dużego i złożonego elementu konstrukcyjnego blachy, obróbka blachy często wymaga współpracy profesjonalnych pracowników, takich jak spawacze i operatorzy dźwigów. W przypadku technologii przetwarzania, która wykorzystuje spawanie do montażu komponentów, często jest ona określana jako technologia spawania, natomiast w przypadku procesu montażu, który wymaga zarówno obróbki mechanicznej, jak i spawania, nitowania i innych technologii przetwarzania, jest bezpośrednio określana jako technologia montażu lub technologia nitowania.

Należy zauważyć, że specyfikacje procesu nie są ustalone i muszą być stale ulepszane i udoskonalane w praktyce produkcyjnej. Ich racjonalność różni się w zależności od różnych przedsiębiorstw, warunków produkcji, a nawet poziomu technicznego różnych operatorów. Ogólną zasadą jest jednak to, że przygotowanie procedur procesowych powinno zapewniać stopniowość technologii, wykonalność procesu i racjonalność gospodarki, przy jednoczesnym utrzymaniu dobrych warunków pracy.

Jak pokazano na schemacie procesu, część jest korpusem koła ręcznego określonego produktu przedsiębiorstwa, wykonanym z grubości 2mm LF3-M (5A03). Partia produkcyjna jest duża i wymagane, aby po utworzeniu części nie było oczywistego rozcieńczenia grubości materiału lub pęknięcia po kontroli. Karta procesu cięcia i cięcia na zdjęciu to proces cięcia i cięcia. Ponieważ części są ukończone głównie za pomocą maszyny prasowej z odpowiednimi formami, późniejsza obróbka nazywa się obróbką tłoczenia. Karta procesu tłoczenia i schemat procesu na zdjęciu są technologią tłoczenia części.

Powodem wdrożenia zarządzania kodem form i narzędzi pomiarowych (mierników, próbek) w kartę procesową jest ułatwienie produkcji i zarządzania technicznego form i narzędzi pomiarowych. Podobnie, dla potrzeb produkcji i zarządzania technicznego, niektóre przedsiębiorstwa zwykle organizują cięcie części tłoczących i innych materiałów jako niezależny warsztat, a ich instrukcje obsługi tłoczenia są również łącznie określane jako karty cięcia. Niektóre firmy, w oparciu o własne cechy, mogą zintegrować cięcie części tłoczących z warsztatem tłoczącym, a w tym przypadku karta tnąca i karta tłocząca mogą być również połączone w jedną.

000 @ 000 Karta procesu cięcia

000 @ 000 Karta procesu stemplowania

000@ 000 Diagram procesu

000 @ 000 Proces tłoczenia blachy Specyfikacja

Ogólnie rzecz biorąc, jeśli chodzi o technologię obróbki wszystkich części blachy, często nie jest ona ukończona przez pojedynczy warsztat cięcia i tłoczenia. Wiele części może być również przeplatanych obróbką mechaniczną, obróbką cieplną, obróbką powierzchniową itp. Wskazówki dotyczące obsługi warsztatów poprzecznych i między działami są kontrolowane przez ich odpowiednie specyfikacje procesowe. Jednak, w różnych branżach, ze względu na różnice produktóżnice produkcyjne i zwyczasoby przetwarzania elementów blachy o niskich techniczne o niskich profesjonalnych wymaganiach i niskich i niskich złożoność kompilacznożoność, kompleksowość, kompleksowość specyfikacji. Specyfikacja procesu tłoczenia blachy to specyfikacja procesu tłoczenia krawędzi ramy (wykonana z materiału 1,5mm LF12M) na określonym produktie przedsiębiorstwa.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque