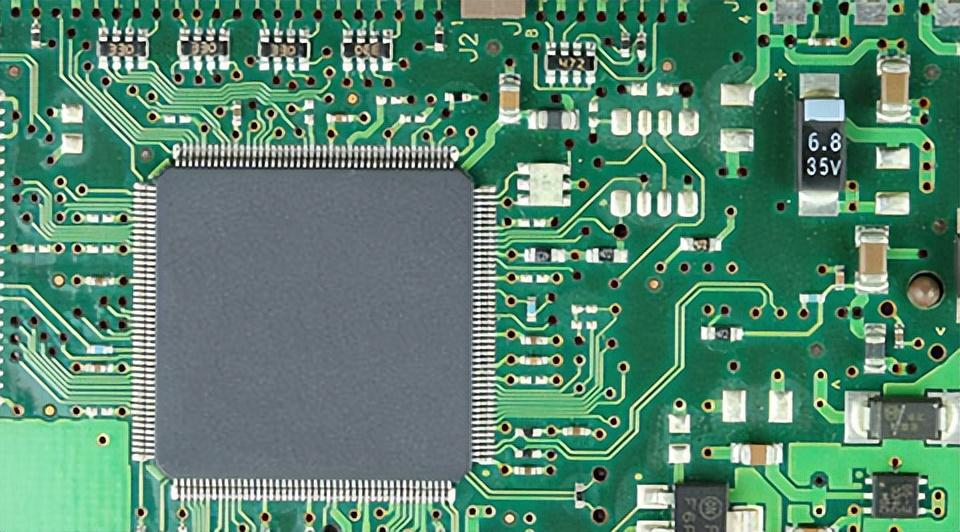

1. Proces jednoczesnego układu scalonego wykorzystuje kompletny zestaw płaskich technologii procesów, takich jak szlifowanie, polerowanie, utlenianie, dyfuzja, fotolitografia, wzrost epitaksyczny i parowanie, aby jednocześnie produkować tranzystory, diody, rezystory, kondensatory i inne komponenty na małym krzemowym płytce jednokrystalicznym i wykorzystuje pewne techniki izolacji, aby odizolować każdy komponent od siebie pod względem wydajności elektrycznej. Następnie warstwa aluminiowa jest odparowywana na powierzchni płytki krzemowej i trawiona w wzór połączeń przy użyciu technologii fotolitografii, pozwalając komponentom wzajemnie połączyć się w kompletny obwód w razie potrzeby i tworząc półprzewodnikowy układ scalony z jednym układem scalonym.

Jednoukładowy układ scalony

Wraz z rozwojem układów scalonych pojedynczego układu scalonego od małej do średniej skali do obwodów scalonych na dużą skalę i ultra dużą skalę opracowano również technologię procesu planarnego. Na przykład doping dyfuzyjny jest zastępowany procesem dopingowania jonowego; Litografia konwencjonalna UV rozwinęła się w kompletny zestaw technologii mikrofabrykacji, takich jak wytwarzanie płyt ekspozycyjnych wiązką elektronową, trawienie plazmowe, frezowanie reaktywne jonowe itp; Epitaksjalny wzrost przyjmuje również technologię epitaksji wiązki molekularnej ultrawysokiej próżni; Wykorzystanie technologii chemicznego osadzania pary do produkcji polikrystalicznego krzemu, dwutlenku krzemu i powierzchniowych warstw pasywacji; Oprócz użycia aluminium lub złota cienkie linie połączeń wzajemnych przyjmują również procesy, takie jak chemiczne osadzanie się parą mocno dotowane cienkie warstwy polikrystalicznego krzemu i cienkie warstwy krzemku metali szlachetnych, a także wielowarstwowe struktury połączeń.

Jednoukładowy układ scalony to układ scalony, który niezależnie realizuje funkcje układu scalonego bez konieczności stosowania komponentów zewnętrznych. Aby osiągnąć integrację z pojedynczym układem, konieczne jest zajęcie się integracją trudnych do miniaturyzacji rezystorów, kondensatorów i urządzeń zasilających, a także kwestią izolacji każdego komponentu od siebie pod względem wydajności obwodu.

2. Transzystor, dioda, rezystor, kondensator, induktor i inne elementy całego obwodu, a także ich połączenia, są wykonane z metalu, półprzewodnika, tlenku metalu, różnych faz mieszanych metali, stopów lub izolacyjnych warstw dielektrycznych o grubości mniej niż 1 mikron i nakładane przez proces parowania próżniowego, proces rozpylania i proces galwanizacji. Układ scalony wykonany w tym procesie nazywa się cienkowarstwowym układem scalonym. Główny proces:

000 @ 000 Cienkowarstwowy układ zintegrowany

① Zgodnie z schematem obwodu, najpierw podziel go na kilka schematów funkcjonalnych składników, a następnie użyj metody układu planarnego, aby przekonwertować je na planarne schematy układu obwodów na podłożu, a następnie użyj metody tworzenia płyt fotograficznych do produkcji szablonów sieci grubych warstw do sitodruku

② Głównymi procesami produkcji sieci grubowarstwowych na podłożach są drukowanie, spiekanie i dostrajanie oporu. Powszechnie stosowaną metodą druku jest sitodruk.

③ Podczas procesu spiekania spoiwo organiczne całkowicie się rozkłada i paruje, a stały proszek topi, rozkłada się i łączy się, tworząc gęstą i silną grubą warstwę. Jakość i wydajność grubych warstw są ściśle związane z procesem spiekania i atmosferą środowiskową.Szybkość ogrzewania powinna być powolna, aby zapewnić całkowitą eliminację materii organicznej przed przepływem szkła; Czas spiekania i temperatura szczytowa zależą od zastosowanej struktury gnoju i membrany. Aby zapobiec pęknięciu grubej warstwy, należy również kontrolować szybkość chłodzenia. Powszechnie stosowanym piecem spiekającym jest piec tunelowy.

④ Aby osiągnąć optymalną wydajność sieci grubowarstwowych, rezystory muszą być regulowane po wypalaniu. Wspólne metody regulacji oporu obejmują piaskowanie, laser i regulację impulsu napięcia.

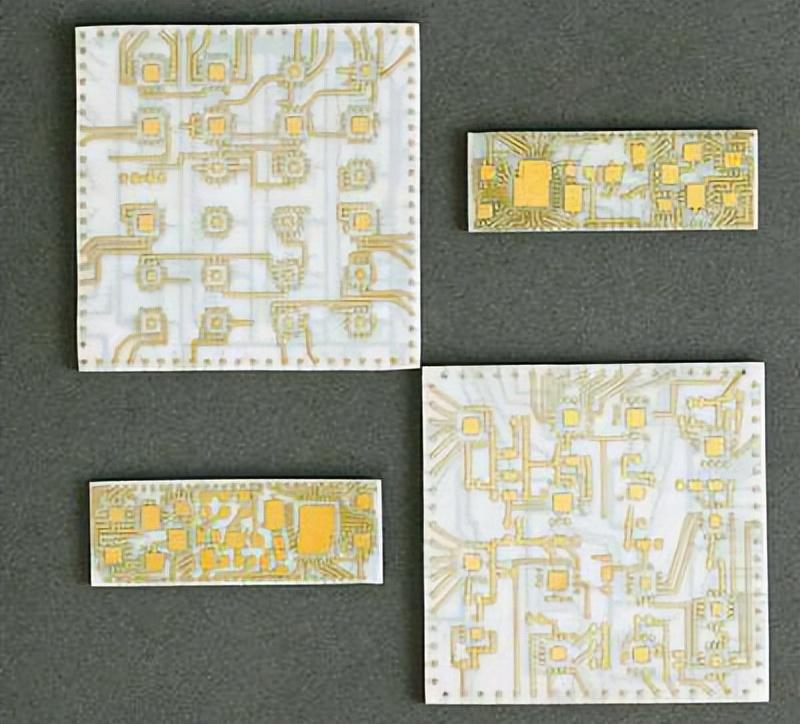

3. Grubowarstwa technologia układu scalonego wykorzystuje sitodruk do osadzania powłok rezystancyjnych, dielektrycznych i przewodnikowych na tlenku glinu, ceramice tlenku berylu lub podłożach węglika krzemu. Proces osadzania polega na wykorzystaniu drobnej siatki drucianej do tworzenia wzorów różnych folii. Ten wzór wykonany jest metodami fotograficznymi, a lateks jest używany do blokowania otworów siatki w dowolnych miejscach, w których nie osadza się powłoka. Po czyszczeniu podłoże glinu jest drukowane powłoką przewodzącą w celu utworzenia wewnętrznych linii połączeniowych, obszarów lutowania końcowego rezystora, obszarów adhezji chipów, elektrod dolnych kondensatora i folii przewodników. Po wyschnięciu części są pieczone w temperaturze od 750 do 950 ℃, aby utworzyć, odparować klej, spiekać materiał przewodnika, a następnie używać procesów drukowania i wypalania do produkcji rezystorów, kondensatorów, złączy, izolatorów i uszczelnień kolorowych. Urządzenia aktywne są produkowane przy użyciu procesów takich jak spawanie niskiej eutektyczności, lutowanie odblaskowe, lutowanie uderzeniowe o niskim punkcie topnienia lub ołów typu wiązki, a następnie montowane na spalonym podłożu, a następnie lutowane są w celu utworzenia obwodów grubowarstwowych.

000 @ 000 grubowarstwowy układ scalony

Grubość warstwy obwodów grubowarstwowych wynosi zazwyczaj 7-40 mikronów. Proces przygotowywania okablowania wielowarstwowego przy użyciu technologii grubowarstwowej jest stosunkowo wygodny, a kompatybilność technologii wielowarstwowej jest dobra, co może znacznie poprawić gęstość montażu wtórnej integracji. Ponadto opryskiwanie plazmowe, natryskiwanie płomieniem, drukowanie i wklejanie są nowymi technologiami procesu grubowarstwowego. Podobnie jak cienkowarstwowe układy scalone, grubowarstwowe układy scalone wykorzystują również procesy hybrydowe, ponieważ tranzystory grubowarstwowe nie są jeszcze praktyczne.

4. Charakterystyka procesu: Pojedynczy układ scalony oraz cienkowarstwowe i grubowarstwowe układy scalone mają swoje własne cechy i mogą się nawzajem uzupełniać. Ilość obwodów ogólnych i obwodów standardowych jest duża, a można stosować układy scalone z jednym układem. W przypadku układów o niskim zapotrzebowaniu lub niestandardowych zazwyczaj stosuje się proces hybrydowy, który polega na wykorzystaniu standardowych układów scalonych jednocześnie i hybrydowych układów scalonych z aktywnymi i pasywnymi komponentami. Grubowarstwowe i cienkowarstwowe układy scalone przecinają się ze sobą w niektórych zastosowaniach. Sprzęt procesowy stosowany w technologii grubych warstw jest stosunkowo prosty, konstrukcja obwodu jest elastyczna, cykl produkcyjny jest krótki, a rozpraszanie ciepła jest dobre.Dlatego jest szeroko stosowany w obwodach o wysokim napięciu, wysokiej mocy i mniej rygorystycznych wymaganiach tolerancji dla komponentów pasywnych. Ponadto, ze względu na łatwość osiągnięcia okablowania wielowarstwowego w procesie produkcji obwodów grubowarstwowych, duże układy scalone mogą być montowane w ultra duże układy scalone w bardziej złożonych zastosowaniach wykraczających poza możliwości układów scalonych z pojedynczym lub wielofunkcyjne układy scalone mogą być również montowane w wielofunkcyjne komponenty lub nawet małe maszyny.

5. Stosowanie i środki ostrożności: (1) Obwody zintegrowane nie mogą przekraczać ich wartości granicznych podczas użytkowania. Gdy napięcie zasilacza zmienia się nie więcej niż 10% wartości znamionowej, parametry elektryczne powinny być zgodne z określonymi wartościami. Gdy zasilacz używany w obwodzie jest włączany i wyłączany, nie może być generowany chwilowe napięcie, w przeciwnym razie spowoduje to awarię obwodu.

(2) Temperatura robocza układów scalonych wynosi zazwyczaj między -30~85 ℃, i powinny być instalowane jak najdalej od źródeł ciepła.

(3) Podczas ręcznego lutowania układów scalonych nie należy używać lutownic o mocy większej niż 45W, a czas lutowania ciągłego nie powinien przekraczać 10-sekund.

(4) W przypadku układów scalonych MOS konieczne jest zapobieżenie awarii indukcyjnej bramy elektrostatycznej.

Powyższe jest wprowadzeniem do technologii układów scalonych. Obecnie układy scalone pojedynczego układu rozwijają się nie tylko w kierunku wyższej integracji, ale także w kierunku układów liniowych o wysokiej mocy, wysokiej częstotliwości i układów analogowych. Jednak pod względem mikrofalowych układów scalonych i układów scalonych o dużej mocy hybrydowe układy scalone cienkowarstwowe i grubowarstwowe nadal mają zalety. W określonym wyborze różne rodzaje układów scalonych z jednym układem są często łączone z procesami integracji grubowarstwy i cienkiej warstwy, zwłaszcza precyzyjne podłoże sieci rezystorowej i kondensatorów rezystorowych są dołączane do podłoży zmontowanych z rezystorów grubowarstwowych i pasm przewodzących w celu utworzenia złożonego i kompletnego obwodu. W razie potrzeby poszczególne ultra małe komponenty mogą być nawet podłączone do części formowych lub całej maszyny.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque