Mówi się, że formy są matką przemysłu, ale czym dokładnie jest ciągła forma tłocząca?

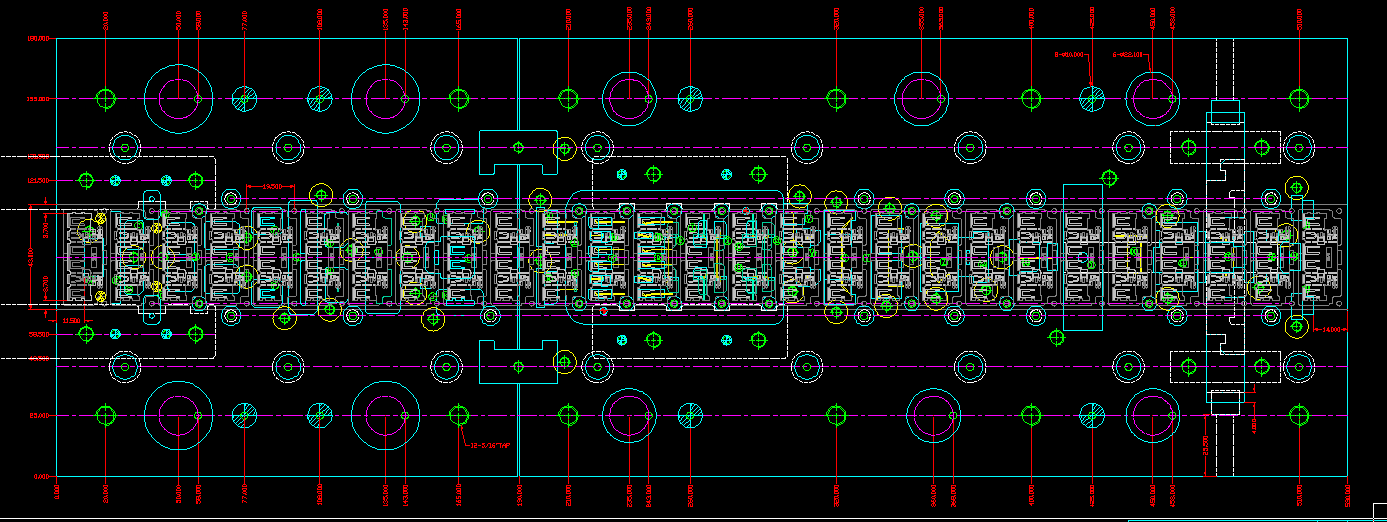

Ogólnie rzecz biorąc, tak zwana ciągła matryca tłocząca jest strukturą procesową łączenia wielu projektów w tej samej matrycy, gwintowania taśmy materiałowej do matrycy i tłoczenia kroku po kroku, aby stworzyć kompletny sprzęt.

Formowanie tłoczące: Wśród różnych rodzajów form tłoczących, formy tłoczące ciągłe są najbardziej odpowiednie do produkcji masowej ze względu na ich wysoką wydajność produkcji.Ponadto formy tłoczące ciągłe mają szeroki zakres zastosowań i mogą być stosowane do różnych części sprzętowych.

Głównymi zaletami ciągłych form tłoczących są:

1. Produkcja z materiałami cewkowymi skutkuje niższym zużyciem materiału i oszczędza wadę ciągłego podawania.

2. Inżynieria i konstrukcja konstrukcyjna są bardziej elastyczne.

3. Jeden dziurek może produkować wiele PCS, z szybką prędkością produkcji i wysoką wydajnością.

4. Ten sam zestaw form może produkować wiele produktów jednocześnie.

5. Łatwa do osiągnięcia zautomatyzowanej produkcji, oszczędzając dużo siły roboczej i zasobów materialnych.

Elementy potwierdzające przegląd rysunków gotowych produktów przed projektowaniem i otwarciem formy:

1. Krawędzie i kierunek toczenia, gotowy materiał i grubość produktu.

2. Kierunek nawijania taśmy ciągłej (zwróć uwagę na to, czy wymagana jest galwanizacja).

3. Annotacje muszą być jasne, a języki nielokalne muszą być tłumaczone i adnotacje.

4. Czy wymiary i tolerancje rysunku gotowego produktu są w pełni oznaczone.

5. Jaka jest metoda kąta widoku i są wymiary wskazane w metrycznym lub imperialnym.

6. Czy położenie krawędzi tnącej wpływa na funkcjonalność lub montaż gotowego produktu.

7. Czy dwie strony giętej części u korzenia gotowego produktu są symetryczne, asymetria może powodować odchylenie po zginaniu i musi być negocjowana z klientem.

8. Staraj się uzyskać funkcje użytkowania produktu i powiązane treści od klientów w jak największym stopniu.

9. Jeżeli wymiary lub tolerancje są nieuzasadnione, brakujące lub niejasne, klient musi zostać powiadomiony na piśmie i poproszony o udzielenie pisemnej odpowiedzi, która powinna zostać w pełni zachowana do przyszłego odniesienia.

Środki ostrożności dotyczące rozłożenia ustawień:

1. Ustawienie rozmiaru powinno być logiczne, na przykład wysokość zginania otworu i styku powinna być ustawiona z górnymi granicami.

2. Dolną granicę należy ustawić dla rozwiniętego rozmiaru zakrzywionego kształtu i wielkości korzenia złożonej średnicy wewnętrznej.

3. Jeśli istnieje wymóg dotyczący wartości CPK, zakres tolerancji musi być pomnożony, gdy CPK wynosi 1.33, a gdy CPK wynosi 1.67

Ustaw później.

4. Gdy istnieją wymagania galwaniczne, należy wziąć pod uwagę zmiany wymiarów przed i po galwanicznym powlekaniu.

5. Materiał SUS (stal nierdzewna) O jest stosunkowo miękki, a po gięciu powyżej 80 stopni będzie duża ilość rozciągania

Należy zwrócić uwagę podczas rozkładania około 0.10-0.12.

6. Podczas gięcia i formowania w kształcie zygzaka nastąpi rozciąganie ilości, a uwagę należy zwrócić podczas rozwoju.

Proces ciągłego projektowania matrycy tłoczeniowej:

1. Gotowy produkt rozkładający wartości ustawień i wartości ustawień gięcia.

2. Ustaw kierunek zadziorów gotowego produktu i kierunek toczenia.

3. Ustaw rozwinięty diagram (trzy widoki).

4. Ustaw schemat konstrukcji inżynieryjnej.

5. Spotkanie dyskusyjne na temat nowej konstrukcji inżynierii form.

6. Zdemontować części i rysować.

7. Korekta i rysowanie.

Ustawienie szczelin między różnymi materiałami:

1. Szczelina ścinająca mosiądzu (C2680) wynosi 4% (grubość materiału 0.04=jednostronny rozmiar szczeliny).

2. Szczelina ścinająca miedzi fosforowej (C5191/C5210) wynosi 5% (grubość materiału 0.05=jednostronna wielkość szczeliny).

3. Szczelina ścinająca tablicy zachodniej (C7701/C7521) wynosi 5% (grubość materiału 0.05=jednostronny rozmiar szczeliny).

4. Szczelina ścinająca SPCC/SPCE wynosi 4% (grubość materiału 0.04=jednostronny rozmiar szczeliny).

5. Szczelina ścinająca ze stali nierdzewnej (SUS) wynosi 4% (grubość materiału 0.04=jednostronny rozmiar szczeliny).

6. Szczelina ścinająca aluminium wynosi 2% (grubość materiału 0.02=jednostronny rozmiar szczeliny).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque