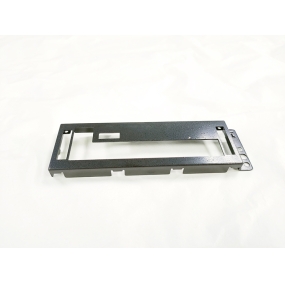

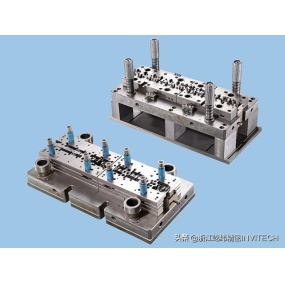

Aluminiowe precyzyjne części i produkty są popularne ze względu na swoją lekką wagę i wykwintny wygląd i są szeroko stosowane w przemyśle i codziennych potrzebach. Wraz z ciągłym rozwojem technologii zapotrzebowanie ludzi na różnorodność produktów staje się coraz silniejsze. Dlatego wymagania procesowe dla produktów ze stopów aluminium stają się coraz wyższe, a popyt rynku również rosną. Aby sprostać zapotrzebowaniu ludzi na różnorodność i wysoką jakość produktów powłoki ze stopu aluminium, producenci obróbki CNC ze stopu aluminium podsumowali techniki procesu i kwestie, które należy zwrócić uwagę w obróbce aluminium CNC.

1. Wybierz odpowiednią metodę przetwarzania

Cięcie numeryczne sterowanie jest usprawnioną metodą cięcia i powszechnie stosowanym procesem do precyzyjnej obróbki materiałów aluminiowych. Używam frezu końcowego z możliwością cięcia wielokierunkowego, interpolacją cięcia spiralnego i interpolacją cięcia konturowego. Przetwarzaj mniej otworów za pomocą mniejszej liczby narzędzi.

2. Młyny końcowe kulkowe mogą być używane w połączeniu z interpolacją spiralną do ciągłej obróbki stożkowych otworów.

Młyny kulkowe i spiralne wiertła interpolacyjne mogą być używane do wywiercenia i fazowania. Frezy końcowe mogą być stosowane w połączeniu z interpolacją cięcia konturowego do półprecyzyjnej obróbki otworów i precyzyjnej obróbki części. Frez końcowy stosowany do obróbki gwintów może być używany w połączeniu z interpolacją spiralną do obróbki różnych otworów gwintowanych.

Wydajne precyzyjne części stopu aluminium mogą być obrabiane w precyzyjnych otworach o różnych rozmiarach za pomocą interpolacji narzędzi. Obciążenie każdego zęba jest stosunkowo lekkie, zwłaszcza podczas korzystania z frezarek szybkich. Dlatego też ten sam powlekany frez końcowy ze stopu twardego może być używany do szybkiego i precyzyjnego wiercenia różnych materiałów obróbczych.

3. Wybierz odpowiednią ilość cięcia

Personel może wybrać prędkość cięcia w zależności od przetwarzanego materiału, twardości, warunków cięcia, rodzaju materiału i głębokości cięcia. Warunki te są niezbędne do skutecznego zmniejszenia zużycia maszyny.

4. Wybierz odpowiednie narzędzia.

Kąt grąbki: należy wybrać właściwy kąt grąbki przy zachowaniu wytrzymałości krawędzi. Jedna strona może szlifować ostre krawędzie tnące, aby zmniejszyć odkształcenia cięcia, sprawić, że usuwanie wiórów będzie płynniejsze i obniżyć oporność cięcia i ciepło. Nie używać narzędzi o ujemnych kątach przednich.

Tylny narożnik: Rozmiar tylnego narożnika bezpośrednio wpływa na zużycie tylnej powierzchni narożnika i jakość obrabianej powierzchni. Grubość cięcia jest ważnym kryterium wyboru kąta tyłu. Podczas obróbki szorstkiej szybkość posuwu jest duża, obciążenie cięcia jest wysokie, a wytwarzanie ciepła jest duże, więc wymagane jest, aby narzędzie miało dobre warunki rozpraszania ciepła. Dlatego należy wybrać mniejszy kąt tylny. Podczas precyzyjnej obróbki za pomocą frezarki konieczne jest szlifowanie krawędzi tnącej, aby zmniejszyć tarcie między tylną powierzchnią tnącą a powierzchnią obróbki oraz zminimalizować elastyczne odkształcenie. Dlatego należy wybrać większy kąt tylny.

Kąt spiralny: Kąt spiralny powinien być wybrany jak największy, aby frezarka była gładka i zmniejszyła naprężenie frezarki.

Kąt podejścia: Odpowiednie zmniejszenie kąta podejścia może skutecznie poprawić warunki rozpraszania ciepła i obniżyć średnią temperaturę obszaru obróbki.

Zmniejsz liczbę frezowanych zębów i zwiększ przestrzeń do usuwania wiórów.

Ze względu na wysoką plastyczność materiałów ze stopów aluminium występuje znaczne odkształcenie cięcia podczas obróbki, co powoduje dużą przestrzeń wiórową.Dolny promień rowka wiórowego musi być duży, a liczba zębów na frezarce musi być mała. Na przykład frezy o średnicy mniej niż 20mm używają 2-zębów, ale frezy o średnicy 30~60mm są najlepiej wyposażone w 3-zęby, aby zapobiec odkształceniu cienkich części stopu aluminium z powodu blokowania wiórów.

Drobne szlifowanie zębów: Wartość szorstkości krawędzi zęba powinna być mniejsza niż Ra=0.4um. Przed użyciem nowego noża, jego przód i tył należy lekko polerować drobnym kamieniem oleistym, aby usunąć wszelkie dziury lub lekkie ząbki pozostawione podczas szlifowania. W ten sposób nie tylko można zmniejszyć ciepło cięcia, ale również odkształcenie cięcia jest stosunkowo małe.

Ściśle kontroluj standardy zużycia narzędzi. W miarę zużycia narzędzia wartość szorstkości powierzchni obrabianego przedmiotu zwiększa się, temperatura cięcia wzrasta, a odkształcenie obrabianego przedmiotu wzrasta. Dlatego oprócz wyboru materiałów narzędziowych o dobrej odporności na zużycie, standard zużycia nie powinien przekraczać 0,2mm. W przeciwnym razie łatwo jest rozwinąć guzy gruzu. Podczas cięcia temperatura przedmiotu obrabianego na ogół nie powinna przekraczać 100℃, aby zapobiec odkształceniu.

5. Wybierz rozsądną instalację.

Części muszą w pełni spełniać potrzeby maszyny, aby zmniejszyć niepotrzebne błędy pozycjonowania, a należy wybrać specjalne narzędzia mocujące.

6. Określić rozsądną drogę przetwarzania.

Postaraj się utrzymać drogę przetwarzania jak najkrótszą, aby zmniejszyć zużycie maszyny.

W cięciu szybkim o dużej prędkości dopuszczalność obróbki jest duża, a cięcie jest przerywane, więc drgania będą generowane podczas frezowania, wpływając na dokładność obróbki i chropowatość powierzchni. Dlatego szybkie cięcie CNC można ogólnie podzielić na półprecyzyjną obróbkę szorstką, czyszczenie narożników, precyzyjną obróbkę i inne procesy.

W przypadku części, które wymagają wysokiej precyzji, może być konieczne wtórne półwykończenie przed precyzyjną obróbką. Po obróbce szorstkiej części są naturalnie chłodzone, aby wyeliminować naprężenia wewnętrzne generowane przez obróbkę szorstką i zmniejszyć odkształcenia. Pozostały dodatek po obróbce szorstkiej powinien być większy niż ilość odkształcenia (zwykle 1-2mm). Podczas procesu precyzyjnej obróbki precyzyjnie obrabiana powierzchnia części powinna utrzymywać jednolite tolerancje obróbki. 0.2-0.5mm jest zazwyczaj dobre. Utrzymuje to stabilne narzędzie podczas procesu obróbki i znacznie zmniejsza odkształcenia cięcia. Uzyskaj dobrą jakość obróbki powierzchni, aby zapewnić dokładność produktu.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole