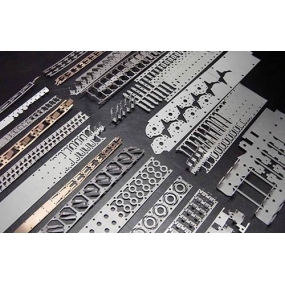

Technologia obróbki blach: Zgodnie z podstawowymi metodami obróbki części blach, w tym cięciem, gięciem, rozciąganiem, formowaniem i spawaniem. Technologia obróbki blach: Zgodnie z podstawowymi metodami obróbki części blach, w tym cięciem, gięciem, rozciąganiem, formowaniem i spawaniem.

Cięcie: Cięcie można podzielić na ogólne wykrawanie, wykrawanie numeryczne, cięcie maszyny nożącej, cięcie laserowe i cięcie wiatrem zgodnie z różnymi metodami obróbki.Ze względu na różne metody przetwarzania technologia cięcia różni się również. Głównymi metodami cięcia do obróbki blach są wykrawanie i cięcie laserowe.Podczas gięcia materiałów zewnętrzna warstwa jest rozciągana, podczas gdy wewnętrzna warstwa jest sprężana w zaokrąglonym obszarze narożnika. Gdy grubość materiału jest stała, im mniejsze wewnętrzne r, tym bardziej ciężkie rozciągnięcie i ściskanie materiału; Kiedy naprężenie na rozciąganie na zewnętrznej listwy przekracza ostateczną wytrzymałość materiału, wystąpią pęknięcia i pęknięcia. Dlatego konstrukcja części giętych powinna unikać nadmiernie małych promieni gięcia listwy.

Rozciąganie: Promień filetu między dolną częścią rozciągającą a ścianą prostą powinien być większy niż grubość płyty, tj. r1t. Aby proces rozciągania był gładszy, r1=(3-5) t jest ogólnie przyjmowany, a maksymalny promień filetu powinien być mniejszy lub równy 8-krotnie grubości płyty, tj. r18t. Grubość rozciągniętego materiału zmieni się ze względu na różne poziomy naprężeń stosowanych w różnych miejscach. Ogólnie rzecz biorąc, dolne centrum zachowuje swój pierwotny stopień, materiał w zaokrąglonych narożnikach dna staje się cieńszy, materiał w pobliżu kołnierza na górze staje się grubszy, a materiał w zaokrąglonych narożnikach wokół prostokątnej części rozciągającej staje się grubszy.

Formowanie: Prasowanie żeber na metalowych częściach w kształcie płyty pomaga zwiększyć sztywność konstrukcyjną. Żaluzje są zwykle stosowane na różnych osłonach lub osłonach do wentylacji i odprowadzania ciepła. Metoda formowania polega na cięciu materiału jedną krawędzią formy wypukłej, podczas gdy reszta formy wypukłej jednocześnie rozciąga i deformuje materiał, aby utworzyć falisty kształt z jedną krawędźwią otwartą.

Spawanie: Metody spawania obejmują głównie spawanie łukiem, spawanie żużlem, spawanie gazowe, spawanie łukiem plazmowym, spawanie fuzyjne, spawanie ciśnieniowe i lutowanie.Spawanie wyrobów blachy obejmuje głównie spawanie łukiem i spawanie gazowe. Spawanie łukowe ma elastyczność, zwrotność i szerokie zastosowanie i może być stosowane do spawania we wszystkich pozycjach; Zastosowany sprzęt ma zalety prostoty, dobrej trwałości i niskich kosztów konserwacji. Ale intensywność pracy jest wysoka, a jakość nie jest wystarczająco stabilna, co zależy od poziomu operatora. Temperaturę płomienia i właściwości spawania gazowego dla stali węglowej, stali niskostopowej, stali nierdzewnej i stopów nieżelaznych, takich jak miedź i aluminium, które są odpowiednie do spawania o średnicy 3mm lub więcej. Źródło ciepła spawania łukiem ma szerszą strefę wpływu na ciepło, a ciepło nie jest tak skoncentrowane jak łuk, co powoduje niską wydajność. Jest stosowane do spawania cienkościennych konstrukcji i małych części. Standardy akceptacji dla spawanej stali, żeliwa, aluminium i blach miedzianych można podstawie ostatecznych wyników zakłościach.

Kryteria akceptacji:

Płaskość dna i innych stron pudełka wynosi 1mm.

2. Pionowość przedniej i tylnej lub lewej i prawej podwyższenia korpusu skrzyni względem dolnej powierzchni wynosi 1mm.

3. Równoległość między górną i dolną powierzchnią panelu wynosi 0,5mm, a prostopadłość między powierzchniami bocznymi i dolnymi wynosi 0,5mm.

Po zainstalowaniu panelu w pudełku powinien być pionowy i pionowy, z prostopadłością 0,5mm między jego bokiem a dolną częścią pudełka, a równoległością 0,5mm między dolną a dolną częścią pudełka.

5. Podczas instalacji ramy wtyczkowej płytki drukowanej lub podwozia konieczne jest użycie oprawy do symulacji płyty drukowanej lub podwozia do montażu.Oprawa powinna być płynnie wstawiona i usunięta z pudełka wtyczkowego, a po włożeniu do pudełka wtyczkowego, powinna być bezpiecznie zamocowana bez pływania lub poluzowania. Twarde podłączone złącza powinny być dokładnie ustawione i włożone i usunięte bez żadnych nieprawidłowych utrudnień.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque