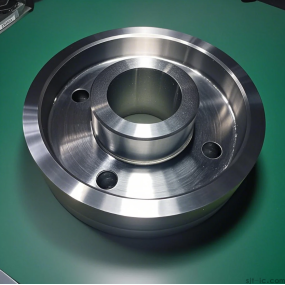

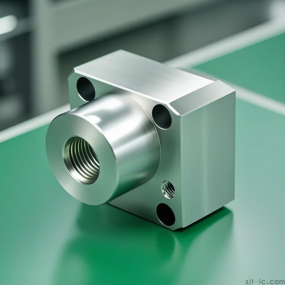

Wraz z ciągłym rozwojem technologii, przemysł przetwórstwa części mechanicznych również stale się rozwija. Precyzyjna kontrola obróbki części mechanicznych jest kluczowym ogniwem, aby zapewnić, że części spełniają wymagania projektowe. Poniżej znajduje się kilka głównych metod kontroli dokładności obróbki części mechanicznych: 000 @.000 1 Definicja dopasowania tolerancji: Ustawiając rozsądny zakres tolerancji, zapewnia, że części mogą pasować razem podczas montażu, aby osiągnąć oczekiwane wymagania dotyczące dokładności. Funkcja: Dopasowanie tolerancyjne jest ważnym środkiem kontroli dokładności wymiarowej części. Umożliwia wahanie wymiarów części w określonym zakresie, ale nadal zapewnia ogólną dokładność po montażu. 2,Definicja kontroli tolerancji geometrycznej: Tolerancje geometryczne obejmują równoległość, prostopadłość, współosiowość itp. Poprzez precyzyjne kontrolowanie tych tolerancji geometrycznych, dokładność produktu może zostać poprawiona. Metoda: Wysoce precyzyjne narzędzia i metody pomiarowe są używane do dokładnego pomiaru i regulacji tolerancji formy i położenia części, zapewniając, że dokładność kształtu i położenia części spełniają wymagania projektowe. 3,Definicja kontroli chropowatości powierzchni: chropowatość powierzchni części ma znaczący wpływ na dokładność. Metoda: Wybierając odpowiednie metody obróbki i parametry, takie jak prędkość cięcia, szybkość posuwu, głębokość cięcia itp., można kontrolować chropowatość powierzchni w celu poprawy dokładności. Ponadto w celu dalszego zmniejszenia chropowatości powierzchni można stosować kolejne techniki obróbki, takie jak szlifowanie i polerowanie. 4,Znaczenie stosowania wysokiej precyzji urządzeń obróbczych: Zastosowanie wysoko precyzyjnych obrabiarek i narzędzi tnących jest kluczem do zapewnienia dokładności obróbki. Sprzęt: Wysoce precyzyjne urządzenia do obróbki, takie jak tokarki CNC, frezarki CNC, szlifierki itp., mogą osiągnąć wysoką precyzję cięcia i obróbki, poprawiając tym samym dokładność części. 5,Definicja kontroli procesu: Rozsądne układanie sekwencji przetwarzania, unikanie deformacji i gromadzenia się błędów podczas przetwarzania, jest również ważnym środkiem poprawy dokładności. Metoda: Poprzez optymalizację przepływu procesu, wybór odpowiednich metod i parametrów obróbki oraz kontrolę czynników, takich jak temperatura i drgania podczas procesu obróbki, można zapewnić stabilność i poprawę dokładności obróbki. 6,Znaczenie pomiaru i inspekcji: Korzystanie z precyzyjnych narzędzi pomiarowych do pomiaru i kontroli części podczas i po obróbce jest kluczowym krokiem w zapewnieniu, że części spełniają wymagania dotyczące dokładności. Narzędzia: Wspólne narzędzia pomiarowe obejmują mikrometry, zaciski słoneczne, mikroskopy, współrzędne maszyny pomiarowe itp. 7,9Wpływ kontroli temperatury: Podczas procesu obróbki zmiany temperatury mogą wpływać na właściwości i wymiary materiałów, wpływając tym samym na dokładność obróbki. Metoda: Aby zmniejszyć wpływ temperatury na dokładność obróbki, podejmuje się takie środki jak kontrola temperatury środowiska obróbki i stosowanie płynu chłodzącego. 8,Specjalne metody i techniki cięcia próbnego: Uzyskanie określonej dokładności wymiarowej poprzez powtarzający się proces "próbnego cięcia pomiaru regulacji pomiaru", odpowiednie do produkcji pojedynczego kawałka. Metoda regulacji: Najpierw dostosować względną położenie narzędzia i przedmiotu obrabianego na obrabiarce i utrzymać go niezmienione podczas obróbki partii części, odpowiednie do produkcji seryjnej i masowej. Automatyczna metoda sterowania: szereg zadań, takich jak pomiar, kompensacja, regulacja i cięcie, są automatycznie wykonywane podczas procesu obróbki, takich jak obróbka obrabiarek CNC lub obróbka centrum obróbkowego, o stabilnej jakości i wysokiej wydajności.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque