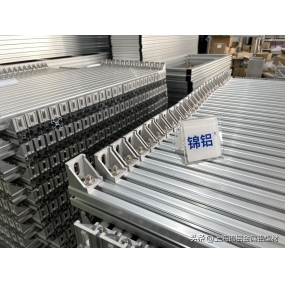

Każdy wie, że w przemyśle lotniczym materiały ze stopów aluminium są szeroko stosowane do zmniejszenia masy samych komponentów lotniczych. Jednak w precyzyjnej obróbce stopów aluminium, ze względu na stosunkowo duży współczynnik rozszerzenia materiału, odkształcenie jest podatne na wystąpienie podczas obróbki cienkościennej, zwłaszcza podczas stosowania wolnych półpół kucia z dużymi uprawnieniami obróbki, co sprawia, że problem odkształcenia jest jeszcze bardziej widoczny.

1,Powody powodowania deformacji przetwarzania

Istnieje wiele powodów odkształcenia części ze stopu aluminium podczas obróbki, które są związane z materiałem, kształtem części i różnymi warunkami produkcji, takimi jak wydajność płynu cięcia. Podsumowując, zawiera on z grubsza następujące punkty: odkształcenie naprężeń wewnętrznych blanku, siłę cięcia, ciepło cięcia i odkształcenie spowodowane zaciskaniem.

2,2,Środki procesowe, które należy opracować w celu zmniejszenia odkształcenia obróbki

1. Aby zmniejszyć naprężenie wewnętrzne blanki

Możemy użyć naturalnego lub sztucznego starzenia się i obróbki wibracyjnej, aby częściowo wyeliminować wewnętrzne naprężenie blanki. Przetwarzanie wstępne jest również skuteczną metodą procesu. W przypadku większych blanków, ze względu na duży margines, występuje również znaczne odkształcenie po obróbce. Jeśli wstępnie przetworzymy nadmiar części blanku i zmniejszymy margines każdej części, nie tylko możemy zmniejszyć odkształcenie obróbki w przyszłych procesach, ale możemy również zwolnić pewne naprężenie wewnętrzne po wstępnej obróbce i pozostawić go na pewien czas.

2. Może poprawić zdolność cięcia narzędzi tnących

Materiałowe i geometryczne parametry narzędzi tnących mają istotny wpływ na siłę tnącą i ciepło tnące, a prawidłowy dobór narzędzi tnących ma kluczowe znaczenie dla zmniejszenia odkształcenia obróbki części.

① Rozsądnie wybierz parametry geometryczne narzędzia tnącego

Kąt przedni: Przy zachowaniu wytrzymałości ostrza, wybór nieco większego kąta przedniego może nie tylko ostrzyć krawędzię tnącą, ale także zmniejszyć odkształcenia cięcia, sprawiając, że usuwanie wiórów jest płynniejsze, a ostatecznie zmniejszając siłę tnącą i ciepło. Nigdy nie używaj narzędzi o ujemnych kątach przednich.

Tylny narożnik: Rozmiar tylnego narożnika ma bezpośredni wpływ na zużycie tylnej powierzchni tnącej i jakość obrabianej powierzchni. Grubość cięcia jest ważnym warunkiem wyboru kąta tyłu. Podczas frezowania szorstkiego, ze względu na dużą szybkość posuwu, duże obciążenie cięcia i wysokie wytwarzanie ciepła, wymagane są dobre warunki rozpraszania ciepła narzędzia, dlatego należy wybrać mniejszy kąt tyłu. Podczas frezowania precyzyjnego wymagane jest, aby krawędzia tnąca była ostra, zmniejszając tarcie między tylną powierzchnią cięcia a powierzchnią obróbki oraz minimalizując elastyczne odkształcenia. Dlatego należy wybrać większy kąt tyłu.

Kąt spiralny: Aby zapewnić płynne frezowanie i zmniejszyć siłę frezowania, kąt spiralny powinien być wybrany jak największy.

Kąt ołowiu: Odpowiednie zmniejszenie kąta ołowiu może skutecznie poprawić warunki rozpraszania ciepła i obniżyć średnią temperaturę w obszarze przetwarzania.

② Poprawa struktury narzędzia

Zmniejsz liczbę zębów frezarki i zwiększ przestrzeń wiórów. Ze względu na wysoką plastyczność materiałów ze stopów aluminium i znaczące odkształcenia cięcia podczas obróbki wymagana jest większa przestrzeń wiórowa, dlatego lepiej jest mieć większy promień dolny rowka wiórowego i mniej zębów frezarki. Na przykład frezy o średnicy mniej niż 20mm używają dwóch zębów; Lepiej jest użyć trzech zębów do frezarek o średnicy 30-60mm, aby uniknąć odkształcenia cienkościennych części stopu aluminium spowodowanych blokadą wiórów.

Precyzyjne ostrzenie zębów: Wartość szorstkości krawędzi tnącej zębów powinna być mniejsza niż Ra=0.4um. Przed użyciem nowego noża należy go lekko zmielić drobnym kamieniem olejowym z przodu i za zębami, aby wyeliminować wszelkie dzioły i niewielkie ząbki pozostawione podczas ostrzenia. W ten sposób nie tylko można zmniejszyć ciepło cięcia, ale również odkształcenie cięcia jest stosunkowo małe.

Ścisła kontrola standardów zużycia narzędzi: Po zużyciu narzędzia wartość szorstkości powierzchni przedmiotu obrabianego wzrasta, temperatura cięcia wzrasta, a odkształcenie przedmiotu obrabianego odpowiednio zwiększa się. Dlatego oprócz wyboru materiałów narzędziowych o dobrej odporności na zużycie, standard zużycia narzędzi nie powinien przekraczać 0,2mm, w przeciwnym razie łatwo jest wytworzyć osady wiórów. Podczas cięcia temperatura przedmiotu obrabianego na ogół nie powinna przekraczać 100℃, aby zapobiec odkształceniu.

③ Poprawa metody mocowania przedmiotów obrabianych

W przypadku cienkościennych przedmiotów obrabianych ze stopu aluminium o słabej sztywności, w celu zmniejszenia odkształcenia można zastosować następujące metody mocowania:

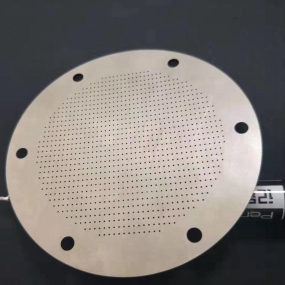

W przypadku cienkościennych części okładziny, jeśli do zaciskania promieniowo używany jest uchwyt z trzema szczękami samodzielnie centrujący się lub uchwyt sprężynowy, po rozluźnieniu po obróbce, przedmiot obrabiany nieuchronnie odkształci. W tym momencie należy zastosować metodę ściskania osiowej powierzchni końcowej z dobrą sztywnością. Używając wewnętrznego otworu komponentu do pozycjonowania, wykonaj gwintowany przez wał i włóż go do wewnętrznego otworu komponentu. Użyj płyty pokrywającej, aby mocno dociskać powierzchnię końcową, a następnie z powrotem dokręcić go nakrętką. Podczas obróbki okręgu zewnętrznego można uniknąć odkształceń mocowania, osiągając w ten sposób satysfakcjonującą dokładność obróbki.

Podczas obróbki cienkościennych cienkościennych przedmiotów obrabianych, najlepiej jest użyć przyssawek próżniowych, aby uzyskać równomiernie rozłożoną siłę docisku, a następnie użyć mniejszych ilości cięcia do obróbki, co może skutecznie zapobiec deformacji przedmiotu obrabianego.

Dodatkowo można również stosować metodę napełniania. Aby zwiększyć sztywność procesu cienkościennych przedmiotów obrabianych, media można wypełnić wewnątrz obrabianego przedmiotu, aby zmniejszyć odkształcenie podczas procesów mocowania i cięcia. Na przykład wstrzyknięcie do obrabianego przedmiotu stopienia mocznika zawierającego azotan 3% -6% potasu, a po obróbce zanurzenie obrabianego przedmiotu w wodzie lub alkoholu może rozpuszczać się i wylewać materiał wypełniający.

④ Rozsądnie zorganizować proces

Podczas cięcia szybkich prędkości, ze względu na duży dopuszczalny dodatek obróbki i cięcie przerywane, drgania często występują podczas procesu frezowania, wpływając na dokładność obróbki i chropowatość powierzchni. Tak więc szybki proces cięcia CNC można ogólnie podzielić na:; Obróbka surowa, półprecyzyjna obróbka, czyszczenie narożników, precyzyjna obróbka i inne procesy. W przypadku części o wysokich wymaganiach dotyczących precyzji, czasami przed precyzyjną obróbką wymagana jest drugorzędna obróbka półprecyzyjna. Po obróbce szorstkiej części mogą naturalnie schłodzić, eliminując naprężenia wewnętrzne generowane przez obróbkę szorstką i zmniejszając odkształcenia. Pozostały dodatek po obróbce szorstkiej powinien być większy niż odkształcenie, zwykle 1-2mm. Podczas precyzyjnej obróbki powierzchnia części powinna utrzymywać jednolity dopuszczalny dopuszczalny przydział obróbki, zazwyczaj między 0.2-0.5mm, aby utrzymać narzędzia skrawające w stabilnym stanie podczas procesu obróbki. Może to znacznie zmniejszyć odkształcenia cięcia, uzyskać dobrą jakość obróbki powierzchni i zapewnić dokładność produktu.

3,3,umiejętności operacyjne

Oprócz wymienionych powyżej powodów, metoda działania jest również bardzo ważna dla odkształcenia części stopów aluminium podczas obróbki.

(1) W przypadku części o dużym dopuszczeniu obróbki, aby zapewnić lepsze warunki rozpraszania ciepła i uniknąć stężenia ciepła podczas procesu obróbki, należy przyjąć obróbkę symetryczną. Jeśli istnieje materiał arkuszy o grubości 90mm, który musi być przetworzony do 60mm, natychmiast frezuj drugą stronę po frezowaniu jednej strony i przetwarzaj ją do końcowego rozmiaru za jednym razem, płaskość osiągnie 5mm; Jeśli stosuje się powtarzającą się obróbkę symetryczną, każda strona jest obrabiana dwa razy do końcowego rozmiaru, zapewniając płaskość 0,3mm.

(2) Zmniejsz siłę cięcia i ciepło cięcia poprzez zmianę parametrów cięcia. Wśród trzech elementów parametrów cięcia, ilość cięcia tylnego ma znaczący wpływ na siłę cięcia. Jeśli dopuszczalność obróbki jest zbyt duża, a siła cięcia jednego przejścia jest zbyt wysoka, spowoduje to nie tylko odkształcenie części, ale także wpłynie na sztywność wrzeciona obrabiarki i zmniejszy trwałość narzędzia. Jeśli ilość cięcia tylnego zostanie zmniejszona, znacznie zmniejszy to wydajność produkcji. Jednak w obróbce CNC frezowanie szybkie może pokonać ten problem. Zmniejszając ilość cięcia tylnego i odpowiednio zwiększając szybkość posuwu i prędkość maszyny, siłę cięcia można zmniejszyć przy jednoczesnym zapewnieniu wydajności obróbki.

(3) Jeśli na częściach blachy występuje wiele wnętrz, nie zaleca się stosowania metody sekwencyjnej obróbki jednej wnętrzy na wnętrze podczas obróbki, ponieważ może to łatwo powodować nierównomierne rozkład siły i odkształcenie części. Przyjmując wielokrotne obróbki warstwowe, każda warstwa jest przetwarzana jednocześnie do wszystkich ubytków w jak największym stopniu, a następnie następna warstwa jest przetwarzana w celu równomiernego rozłożenia siły na części i zmniejszenia odkształcenia.

(4) Cienkościenne przedmioty obrabiane ulegają odkształceniu podczas obróbki z powodu mocowania, którego trudno uniknąć nawet podczas precyzyjnej obróbki. Aby zminimalizować odkształcenie przedmiotu obrabianego, element mocujący można nieco poluzować zanim precyzyjna obróbka osiągnie ostateczny rozmiar, co pozwala obrabianemu swobodnie powrócić do stanu pierwotnego. Następnie można go lekko sprężyć, aż będzie mógł mocno utrzymać obrabiany przedmiot (całkowicie ręcznie dotykać), co może osiągnąć pożądany efekt obróbki. Krótko mówiąc, punkt zastosowania siły mocującej jest najlepszy na powierzchni nośnej, a siła mocująca powinna być stosowana w kierunku dobrej sztywności obrabianego przedmiotu.Na założeniu zapewnienia, że obrabiany przedmiot nie poluzuje się, im mniejsza siła mocująca, tym lepiej.

(5) Kolejność cięcia należy również uważnie rozważyć. Obróbka surowa kładzie nacisk na poprawę wydajności obróbki i osiągnięcie szybkości cięcia na jednostkę czasu, zwykle przy użyciu frezowania odwrotnego. Odcinanie nadmiaru materiału na powierzchni blanku z najszybszą prędkością i w jak najkrótszym czasie, tworząc geometryczny kontur wymagany do precyzyjnej obróbki. Precyzyjna obróbka kładzie nacisk na wysoką precyzję i wysoką jakość, dlatego zaleca się stosowanie frezowania sekwencyjnego. Ponieważ grubość cięcia zębów stopniowo maleje od maksymalnego do zera podczas frezowania, stopień utwardzania roboczego jest znacznie zmniejszony, a stopień odkształcenia części jest również zmniejszony.

(6) Podczas obróbki części z ubytkami staraj się nie pozwolić frezowi bezpośrednio przeniknąć do części jak wiertło, co może skutkować niewystarczającą przestrzenią wiórową dla frezarki, słabym usuwaniem wiórów, przegrzaniem, rozszerzeniem, pęknięciem narzędzia i innymi niekorzystnymi zjawiskami. Najpierw użyj wiertła o tym samym rozmiarze lub o jeden rozmiar większego niż frezarka do wiercenia otworu, a następnie użyj frezarki do frezowania. Alternatywnie program cięcia spiralnego może być produkowany za pomocą oprogramowania CAM.

4,4,Powierzchnia przedmiotu obrabianego staje się czarna

Obróbka utleniania aluminium i odlewanie stopów aluminium są zazwyczaj wykonywane przy użyciu form metalowych.Metalowe aluminium i stopy aluminium mają dobrą płynność i plastyczność, ale są podatne na czernienie podczas użytkowania z następujących powodów:

(1) Nieuzasadniony projekt procesu. Niewłaściwe czyszczenie lub kontrola ciśnienia części odlewów ciśnieniowych ze stopu aluminium tworzy warunki do formy i czernienia, przyspieszając tworzenie formy.

(2) Współczynniki wewnętrzne stopu aluminium. Wielu producentów odlewów ciśnieniowych ze stopów aluminium nie wykonuje żadnej obróbki czyszczenia po procesach odlewania ciśnieniowego i obróbki obróbki lub po prostu płuka wodą, która nie może osiągnąć dokładnego czyszczenia.Istnieją pozostałości żrące, takie jak środki zwalniające, płyny tnące, roztwory odsykania i inne plamy na powierzchni odlewu ciśnieniowego aluminium, które przyspieszają szybkość wzrostu form i czernienia części odlewów ciśnieniowych ze stopów aluminium.

(3) Nieodpowiednie zarządzanie magazynem. Przechowywanie części odlewu ciśnieniowego ze stopu aluminium na różnych wysokościach w magazynie powoduje różny stopień wzrostu form.

(4) Zewnętrzne czynniki środowiskowe stopu aluminium. Aluminium jest metalem reaktywnym, który jest bardzo podatny na utlenianie, czernienie lub wzrost pleśni w określonych warunkach temperatury i wilgotności, co jest określane przez właściwości samego aluminium.

(5) Niewłaściwy dobór środków czyszczących. Wybrany środek czyszczący ma silną korozyjność, powodując korozję i utlenianie odlewu ciśnieniowego aluminium.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque