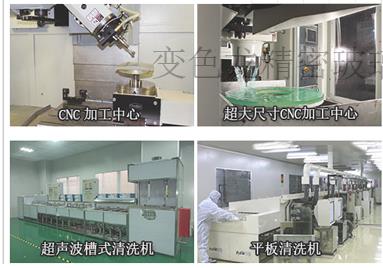

Obróbka CNC i obróbka ultradźwiękowa szkła kwarcowego

Nasze najnowocześniejsze możliwości obejmują precyzyjne usługi obróbki CNC szkła i obróbki ultradźwiękowej.

Chociaż korzystają z podobnych technologii komputerowych, obróbka CNC szkła i obróbka ultradźwiękowa mają różne cechy, co czyni je idealnym wyborem do różnych zastosowań. Poniżej omówimy subtelne różnice między obróbką CNC szkła a obróbką ultradźwiękową, aby pomóc Ci wybrać proces, który odpowiada Twoim potrzebom.

Co to jest obróbka CNC szkła?

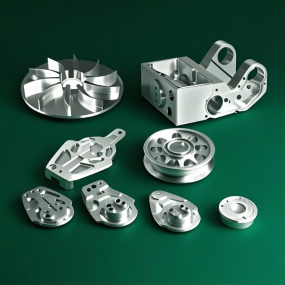

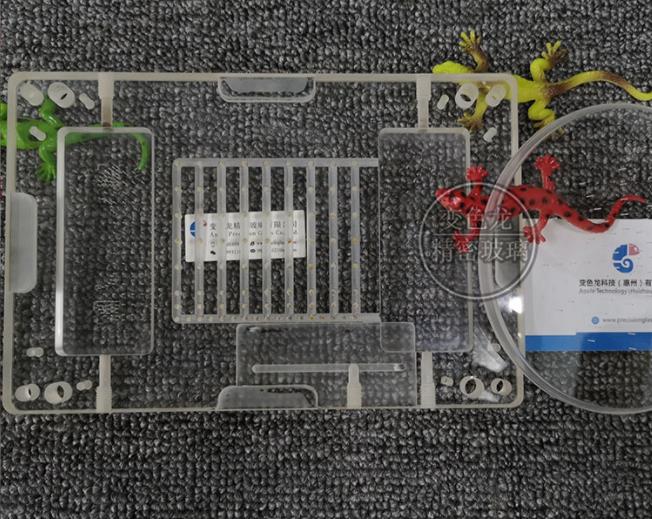

Obróbka CNC szkła, znana również jako frezowanie szkła, wykorzystuje sterowane komputerowo narzędzia do dokładnego usuwania materiałów ze szklanych przedmiotów obrabianych. Obróbka CNC umożliwia operatorom cięcie i kształtowanie przedmiotów obrabianych na wielu osiach i może być używana do tworzenia różnych rozmiarów, kształtów i cech, takich jak rowki, rowki i otwory.

Precyzja i wszechstronność obróbki CNC szkła sprawiają, że jest ona wysoce odpowiednia dla szerszego zakresu zastosowań i branż, w tym:

Lotnictwo/Obrona: Obróbka CNC jest używana do produkcji instrumentów, instrumentów i innych komponentów o złożonych kształtach.

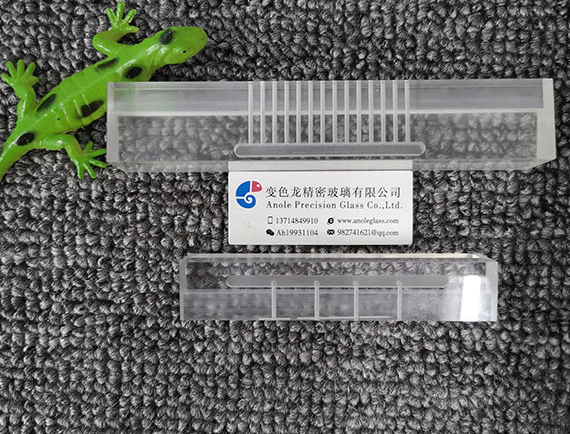

Biotechnologia: Firmy biotechnologiczne wykorzystują komponenty obróbki CNC, takie jak baseny przepływowe, aby promować przepływ materiału przez precyzyjne kanały i wnętrza.

Półprzewodnik: Przemysł półprzewodników wykorzystuje precyzyjne szkło obrabiane CNC do etapów płytek, ram referencyjnych, okien i soczewek.

Teleskopy: Teleskopy i mikroskopy wymagają bardzo precyzyjnych i stabilnych luster i soczewek, które można produkować wyłącznie za pomocą precyzyjnej obróbki CNC.

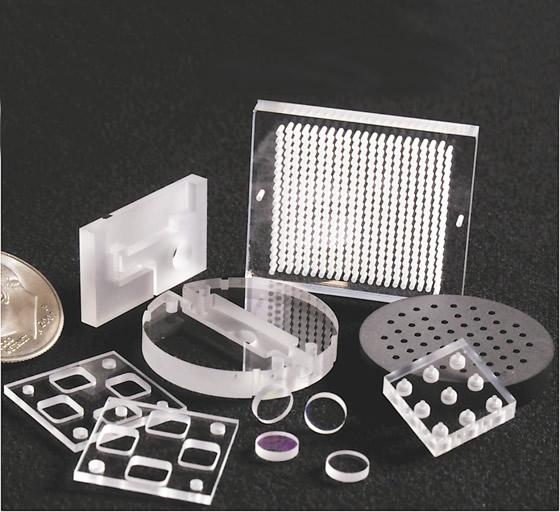

Co to jest obróbka ultradźwiękowa?

Obróbka ultradźwiękowa, czasami określana jako wiercenie ultradźwiękowe, wykorzystuje zawiesinę ścierną i wibracje ultradźwiękowe do usunięcia materiału ze szklanych przedmiotów obrabianych. W przeciwieństwie do cięcia i szlifowania, gnojowa usuwa śladowe ilości na raz i drobno mieli pożądany kształt w szkło. Powolne zużycie eliminuje możliwość gromadzenia naprężeń w obrabianym przedmiocie, utrzymując tym samym zerową strukturę kryształu i wytrzymałość szkła.

Obróbka ultradźwiękowa ma szeroki zakres zastosowań i może być stosowana do tworzenia wnętrz i otworów o różnych kształtach, rozmiarach i głębokościach, w tym cech średnicy zewnętrznej (OD) i średnicy wewnętrznej (ID). Branże, które korzystają z obróbki ultradźwiękowej elementów szklanych, obejmują:

Lotnictwo kosmiczne: Obróbka ultradźwiękowa jest używana do produkcji czujników ciśnienia, instrumentów lotniczych i innych wrażliwych elementów szklanych w sprzęcie lotniczym i lotniczym.

Motoryzacja: Przetworzone ultradźwiękowo szkło tworzy zaawansowane czujniki do czujników zbliżenia, aplikacji zapasowych i innych funkcji bezpieczeństwa.

Medyczne: Różne urządzenia medyczne obejmują elementy szklane przetwarzane metodami ultradźwiękowymi.

Półprzewodnik: Przemysł półprzewodników często używa ultradźwiękowego szkła do chipów, elektrod, płyt dystrybucyjnych, soczewek i luster.

Obróbka CNC i obróbka ultradźwiękowa

Chociaż zarówno obróbka CNC szkła, jak i obróbka ultradźwiękowa są używane do produkcji precyzyjnych elementów szklanych, każda metoda zapewnia unikalne zalety dla konkretnych zastosowań.

Obróbka CNC szkła ma szeroki zakres zastosowań i może być stosowana do produkcji złożonych elementów o bardzo małych tolerancjach. Kolejną zaletą obróbki szkła kwarcowego CNC jest możliwość wytwarzania precyzyjnych komponentów przy minimalnym nadzorze ręcznym.

Obróbka ultradźwiękowa może wytwarzać precyzyjne kształty, otwory i ubytki na niezwykle twardym szkle, które jest trudne do frezowania. Ze względu na fakt, że nie wymaga bezpośredniego ciśnienia, ciepła, chemikaliów lub energii elektrycznej, obróbka ultradźwiękowa nakłada mniejsze obciążenie na materiały szklane, promując mocniejsze komponenty, co czyni go bardzo odpowiednim do krytycznych zastosowań i operacji wysokiego ciśnienia.

Ze względu na fakt, że obróbka ultradźwiękowa nie odkształca ani nie ściska szkła, jest to idealny wybór dla komponentów, które wymagają wielu otworów i wnętrz. Stopniowe usuwanie bardzo małej ilości materiału powierzchniowego umożliwia obróbkę ultradźwiękową wiercenie do bardzo precyzyjnych głębokości. W przeciwieństwie do frezowania CNC, obróbka ultradźwiękowa może wiercić wiele otworów z dużą prędkością i dokładnością bez wpływu na integralność obrabianego przedmiotu. W przypadku złożonych elementów szklanych o wielu otworach może to być bardzo efektywna i ekonomiczna metoda produkcji na dużą skalę.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque