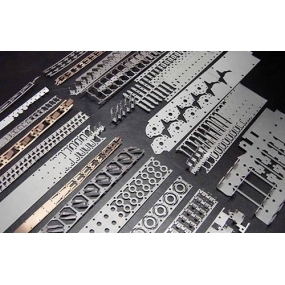

Wspólna metoda podawania w fabrykach blach EMAR, cięcie laserowe, może spełnić szybkie i precyzyjne wymagania klientów dotyczące cięcia materiałów, jednocześnie poprawiając ogólną wydajność obróbki blach. Jaka jest zasada cięcia laserowego w ten sposób? Laser jest skierowany do małego punktu o przysłonie Z mniej niż 0,1mm, co pozwala na silną moc w punkcie ogniskowym przekraczającym 106w/cm2. W tym momencie ciepło generowane przez wejście światła (przekształcane przez energię słoneczną) znacznie przekracza powierzchnię odbicia, transmisję lub rozprzestrzenianie się materiału. Materiał szybko nagrzewa się do wilgotności środowiska gazyfikacyjnego i paruje, tworząc pory.

Ze względu na względne liniowe ruchy światła i materiału, przysłona nadal tworzy wąską szczelinę o całkowitej szerokości (np. około 0,1mm). Krawędzia tnąca ma niewielkie uszkodzenia i w zasadzie nie ma odkształcenia przedmiotu obrabianego. Zasada cięcia laserowego obróbki blach w fabrykach blach EMAR obejmuje również pomoc przy cięciu materiałów odpowiednich dla danego materiału. Podczas cięcia stali, tlen jest używany do wspomagania egzotermicznej reakcji między parą a stopionym materiałem metalowym, a chemicznego utleniania materiału za pomocą powietrza, a jednocześnie pomaga wydmuchać żużel w szwie tnącym. Cięcie polipropylenu i innych tworzyw sztucznych powinno odbywać się przy użyciu kompresji powietrza, natomiast cięcie materiałów łatwopalnych, takich jak bawełna i papier, powinno być wykonywane przy użyciu rzadkich gazów. Pomocna para wchodząca do dyszy może również ochłodzić soczewkę ostrości, unikając przedostania się kurzu do uchwytu obiektywu i zanieczyszczenia obiektywu, co może powodować przegrzanie obiektywu. Większość związków organicznych i nieorganicznych może być cięta laserem.

W przemyśle produkcji materiałów metalowych, który stanowi znaczną część produkcji przemysłowej, wiele materiałów metalowych, niezależnie od ich wytrzymałości, można ciąć bez deformacji (obecnie zastosowanie doskonałego oprogramowania systemu cięcia laserowego Z może ciąć stal przemysłową o grubości bliskiej 20m). Oczywiście w przypadku materiałów o wysokiej przepuszczalności, takich jak złoto, srebro, miedź i profile ze stopów aluminium, są również dobrymi przewodnikami cieplnymi, co sprawia, że cięcie laserem jest bardzo trudne lub nawet niemożliwe do cięcia (niektóre trudne do cięcia materiały można ciąć za pomocą laserów falowych impulsowych, ponieważ niezwykle silna moc szczytowa impulsu może znacznie zwiększyć szybkość absorpcji światła materiału w jednej chwili). Cięcie laserowe nie ma zadziorów, zmarszczek, wysokiej precyzji i jest lepsze niż cięcie plazmowe w niskiej temperaturze. W przypadku wielu przemysłów przetwórstwa mechanicznego i elektrotechnicznego i produkcyjnego inteligentne oprogramowanie systemu cięcia laserowego z przepływem programu mikrokomputerowego może łatwo ciąć przedmioty o różnych kształtach i specyfikacjach (rysunki inżynieryjne przedmiotów obrabianych mogą być również modyfikowane) i jest zwykle preferowane przed procesami ściskania ścinania i formowania ściskania; Chociaż jego prędkość produkcji i przetwarzania jest wolniejsza niż prędkość boga formy, nie zużywa form, nie wymaga konserwacji form i oszczędza czas na wymianę form, w ten sposób oszczędza koszty produkcji i przetwarzania oraz obniża koszty produkcji.Ogólnie rzecz biorąc, jest bardziej opłacalna ekonomicznie.

Z drugiej strony, z perspektywy tego, jak zintegrować formę z wielkością projektu i transformacją kształtu obrabianego, cięcie laserowe może również w pełni wykorzystać swoje zalety precyzji i dobrej powtarzalności. Jako preferowana metoda produkcji form stosowanych nie wymaga wysokiej klasy wytwarzania form, a koszty operacji cięcia laserowego nie są zbyt drogie, co może znacznie obniżyć koszt produktów form. Dodatkową zaletą form do cięcia laserem jest to, że krawędź tnąca formy utworzy płytką twardą warstwę dolną (strefa wpływu ciepła), co poprawia odporność na zużycie formy podczas pracy. Bezdotykowe właściwości cięcia laserowego dają piłce zaletę braku naprężeń podczas cięcia i formowania, a tym samym poprawiając jego żywotność.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque