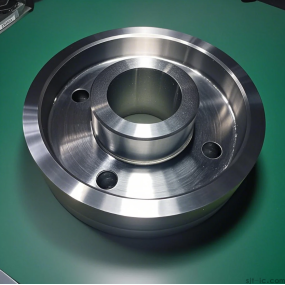

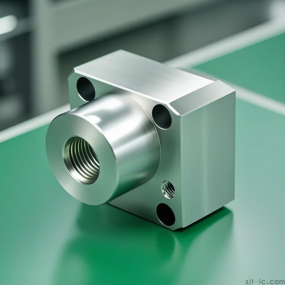

Korzystanie z urządzeń do obróbki CNC ma wysoką wydajność i dobrą jakość, ale jeśli projekt procesu nie jest odpowiednio ułożony, jego zalety nie mogą zostać dobrze odzwierciedlone. Shenzhen EMAR jest potężnym producentem z ponad dziesięcioletnim doświadczeniem w obróbce precyzyjnej CNC. Firma posiada ponad 100 urządzeń do obróbki CNC różnego typu. W oparciu o lata rozwoju firmy podsumowano następujące doświadczenia. Jeśli proces obróbki CNC nie jest prawidłowo zaaranżowany, mogą występować następujące problemy:

1. Proces obróbki CNC jest zbyt rozproszony

Przyczyną tego problemu jest lęk przed złożonością (odnoszący się do czasu przygotowania), proste programowanie, uproszczona obsługa i obróbka, łatwa regulacja ustawienia narzędzia przy użyciu jednego noża do obróbki oraz zwyczaj zwykłej obróbki. Utrudnia to zapewnienie jakości produktu (tolerancja pozycjonalna), a efektywność produkcji nie może być w pełni wykorzystana. Dlatego technicy i operatorzy obróbki CNC powinni być w pełni zaznajomieni z wiedzą o obróbce CNC, podejmować więcej prób opanowania odpowiedniej wiedzy i starać się stosować scentralizowane metody procesu do obróbki obróbki w jak największym stopniu. Po przyjęciu scentralizowanych procesów czas przetwarzania jednostki wzrosł.Ustawiliśmy dwa urządzenia twarzą w twarz, osiągając jedną osobę obsługującą dwa urządzenia, znacznie poprawiając wydajność i zapewniając dobrą jakość.

2. Sekwencja obróbki CNC jest nierozsądna

Niektórzy operatorzy obróbki CNC często układają sekwencję obróbki niezwykle nierozsądnie z powodu problemów z przygotowaniem. Obróbka kontrolna numeryczna jest zwykle wykonywana zgodnie z wymaganiami ogólnych procesów obróbki mechanicznej, takich jak gruba do drobna (zmiana narzędzia), wewnętrzna do zewnętrzna oraz rozsądny dobór parametrów cięcia. Tylko w ten sposób można poprawić jakość i wydajność.

Zachowaj ostrożność z instrukcją szybkiego pozycjonowania G00 (G26, G27, G29). Instrukcja G00 zapewnia ogromną wygodę w programowaniu i użytkowaniu. Jeśli jednak ustawione i używane są niewłaściwie, często prowadzi to do niekorzystnych konsekwencji, takich jak zerowe przekroczenie powrotne, zmniejszenie dokładności i obciążenie powierzchni szyny sprzętu z powodu nadmiernych ustawień prędkości. Zaniedbanie trasy powrotu do zera może łatwo prowadzić do wypadków bezpieczeństwa związanych z kolizjami z obrabianymi elementami i sprzętem. Dlatego rozważając stosowanie instrukcji G00, należy ją dokładnie rozważyć, a nie arbitralnie.

W obróbce CNC szczególną uwagę należy zwrócić na wzmocnienie pobierania programu i operacji próbnej. Po wprowadzeniu programu do systemu sterowania operator powinien użyć klawisza SCH i klawiszy ruchu do wykonywania niepewnych i deterministycznych wyszukiwań oraz dokonać niezbędnych modyfikacji programu w celu zapewnienia jego dokładności. Jednocześnie przed oficjalnym uruchomieniem przetwarzania programu należy przeprowadzić próbny uruchomienie programu (włączenie wzmacniacza) w celu potwierdzenia, czy trasa przetwarzania jest zgodna z trasą projektowej.

W praktycznej pracy mogą pojawić się inne problemy, ale tak długo, jak technicy i operatorzy inżynierii obróbki CNC i starannie opanują wiedzę i umiejętności związane z CNC, sprzęt CNC może skutecznie zmaksymalizować korzyści dla przedsiębiorstw.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque