Jakość powierzchni części samochodowych może intuicyjnie odzwierciedlać błędy mikro i geometryczne na powierzchni części. Oczywiście chropowatość powierzchni jest również ważnym wskaźnikiem reakcji, która jest ważną podstawą kontroli jakości powierzchni części. Racjonalność jego doboru bezpośrednio wpływa na późniejszą jakość produktu i żywotność, w tym zarządzanie produkcją. Metody wyboru chropowatości powierzchni części mechanicznych obejmują głównie metody obliczeniowe, eksperymentalne i analogiczne.

W projektowaniu części mechanicznych, metoda analogii jest szeroko stosowana. Charakterystyką tej metody są prostota, skuteczność i szybkość. Zastosowanie metody analogii wymaga wystarczającej ilości materiałów referencyjnych. Różne instrukcje projektowania mechanicznego zapewniają obecnie kompleksowe informacje i literaturę. Ważniejsze jest chropowatość powierzchni, która jest odpowiednia dla poziomu tolerancji. Ogólnie rzecz biorąc, im mniejsze wymagania tolerancji wielkości części mechanicznych, tym mniejsza wartość chropowierzchni części mechanicznych części mechanicznych. Ogólnie rzecz biorąc, istnieje pewna korespondencja pomiędzy poziomem tolerancji a wartością chropowatości powierzchni części mechanicznych z wymaganiami tolerancji wymiarowej.

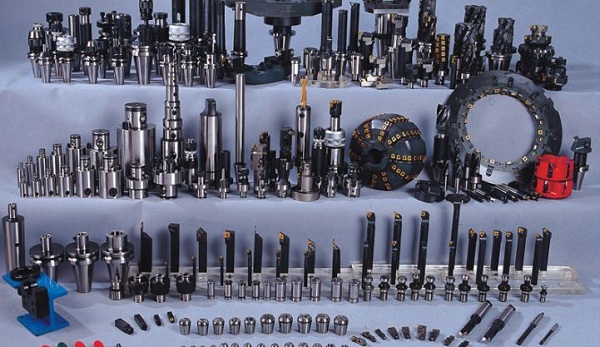

Obecnie przemysł obróbki mechanicznej postawił wyższe wymagania dotyczące doskonalenia technologii i stosowania narzędzi skrawających. Wymaga to nie tylko długiej żywotności, ale także niskiego zanieczyszczenia podczas cięcia. Postępuj zgodnie z EMAR Precision Technology, aby przyjrzeć się wysokim wymaganiom dotyczącym narzędzi skrawających, wysokiej żywotności i niskiemu zanieczyszczeniu w obróbce mechanicznej.

Wymagania dotyczące narzędzi skrawających w obróbce CNC przejawiają się głównie w następujących aspektach:

1. Wraz z rozwojem technologii przemysł obróbki mechanicznej stawia coraz wysokie wymagania dotyczące właściwości powierzchniowych materiałów, zwłaszcza w ostatnich latach wraz z rozwojem różnych technologii wytrącania, które dokonały przełomów w badaniach i zastosowaniach technologii inżynierii powierzchni powierzchniowych.

2. Inżynieria powierzchniowa nie tylko pozwala tanim materiałom metalowym uzyskać większe zalety pod względem wydajności i estetyki, ale stała się również ważnym środkiem dla różnych nowych powłok i materiałów cienkowarstwowych o dużym potencjale zastosowania;

3. Różnorodność narzędzi tnących i charakterystyka ich zastosowania decydują o różnicy w wyborze powłok narzędziowych. Toczenie różni się od wiercenia, a frezy powinny uwzględniać ich przerywane właściwości uderzeniowe. Wczesny rozwój powłok koncentrujących się na odporności na zużycie i poprawie twardości jako głównego wskaźnika. Podczas obróbki stałe tarcie między narzędziem a przedmiotem obrabianym generuje dużą ilość energii cieplnej. Aby uniknąć przegrzania i deformacji narzędzi wpływającej na dokładność obróbędzia i wydływanie jego żenia wydływotność jest zwykle;

4. Zmiana poziomu przemysłu przetwórstwa mechanicznego doprowadziła do prawie zastosowania cięcia na sucho w cięciu narzędzi. Kiedy płyn cięcia nie jest całkowicie eliminowany, zaleca się zawierać tylko inhibitory rdzy i bez materii organicznej, co może znacznie obniżyć koszty recyklingu;

5. Aby rozwiązać niektóre problemy spowodowane zmniejszeniem i eliminacją płynu tnącego, powłoka narzędzia powinna nie tylko dać narzędziu dłuższą żywotność, ale także mieć funkcję samosmarowania;

6. Pojawienie się powłok diamentowych wykazało istotne zalety w mechanicznej obróbce niektórych materiałów. Jednak ostatnie badania wykazały, że powłoki diamentopodobne o strukturze SP2 mogą również osiągnąć twardość od 20 do 40 GPa;

7.Nie ma problemu z działaniem katalitycznym czarnego metalu, jego współczynnik tarcia jest bardzo niski i ma dobrą odporność na wilgoć. Można go ciąć za pomocą płynu chłodzącego lub suchego cięcia, a jego żywotność jest podwojona w porównaniu z nożami niepowlekanymi. Nie ma problemu z obróbką materiałów stalowych, więc wzbudziła duże zainteresowanie producentów powłok i narzędzi. Z biegiem czasu te nowe powłoki diamentowe będą szeroko stosowane w dziedzinie cięcia.

Powyższe jest krótkim wyjaśnieniem wymagań dotyczących narzędzi skrawających w obróbce mechanicznej. Shenzhen EMAR Precision Technology Co., Ltd. koncentruje się na indywidualnej obróbce i masowej produkcji wysokiej precyzji części CNC. Dzięki ponad 20-letniemu doświadczeniu w obróbce precyzyjnej EMAR jest bardziej pewny w przetwarzaniu części lotniczych, części samochodowych, części medycznych i komunikacyjnych. Firma przeszła certyfikaty zarządzania jakością ISO9001, ISO14001 i IATF16949 i ściśle je wdraża, czynią zaufanym dostawcą usług obróbki obróbki obróbki obróbce CNC.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole