1. Korzystanie z systemu symulacji komputerowej

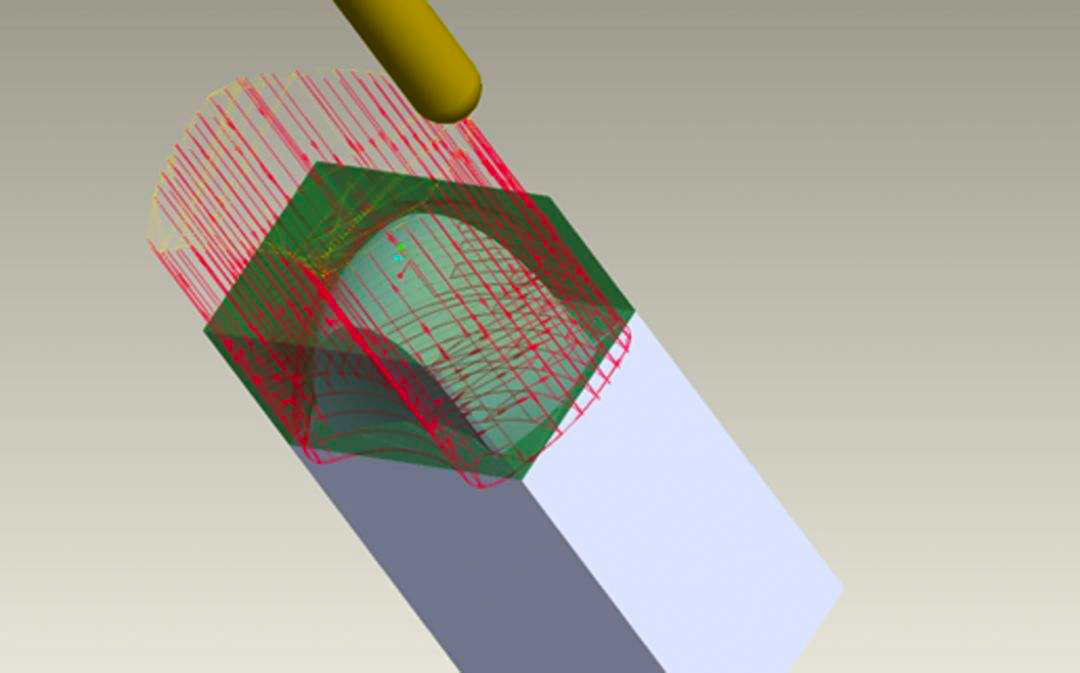

Wraz z rozwojem technologii komputerowej i ciągłym rozszerzaniem nauczania obróbki CNC, istnieje coraz więcej systemów symulacji obróbki CNC, a ich funkcje stają się coraz bardziej doskonałe. Dlatego może być stosowany do wstępnych procedur kontroli, obserwując ruch narzędzia w celu ustalenia, czy istnieje możliwość kolizji.

2. Wykorzystanie wbudowanej funkji wyświetlania symulacji centrów obróbczych CNC

2. Wykorzystanie wbudowanej funkji wyświetlania symulacji centrów obróbczych CNC

Ogólnie rzecz biorąc, Bardziej zaawansowane centra obróbcze CNC mają funkcje wyświetlania graficznego. Po wprowadzeniu programu można wywołać graficzną funkcję wyświetlania symulacji, aby szczegółowo obserwować trajektorię ruchu narzędzia, w celu sprawdzenia, czy istnieje możliwość kolizji między narzędziem a obrabianym przedmiotem lub uchwytem.

3. Wykorzystanie funkcji pracy bezczynnej centrów obróbczych CNC

Funkcja pracy bezczynnej centrum obróbki CNC może być używana do sprawdzenia poprawności ścieżki narzędzia. Po wprowadzeniu programu do centrum obróbczego CNC, narzędzie lub przedmiot obrabiany można zainstalować, a następnie nacisnąć przycisk operacyjny bezczynny. W tym czasie wrzeciono nie obraca się, a st ół roboczy automatycznie działa zgodnie z trajektorią programu. W tym czasie można odkryć, czy narzędzie może zderzyć się z obrabianym przedmiotem lub uchwytem. Jednakże w takim przypadku konieczne jest zapewnienie, że narzędzia tnące nie mogą być zainstalowane podczas instalacji przedmiotu obrabianego; Podczas instalacji narzędzi skrawających nie można zainstalować przedmiotu obrabianego, w przeciwnym razie mogą wystąpić kolizje.

4. Wykorzystanie funkcji blokowania centrów obróbczych CNC

4. Wykorzystanie funkcji blokowania centrów obróbczych CNC

Typowe centra obróbcze CNC posiadają funkcje blokowania (blokada pełna lub pojedyncza osi). Po wejściu do programu zablokuj oś Z i określ, czy nastąpi kolizja na podstawie wartości współrzędnych osi Z. Zastosowanie tej funkcji powinno unikać zmiany narzędzia i innych operacji, w przeciwnym razie program nie może przejść.

5. Ustawienie systemu współrzędnych i kompensacji narzędzia musi być poprawne

Podczas uruchamiania centrum obróbki CNC konieczne jest ustawienie punktu odniesienia centrum obróbki CNC. System współrzędnych roboczych centrum obróbki CNC powinien być spójny z programowaniem, zwłaszcza w kierunku osi Z. W przypadku wystąpienia błędu istnieje duże prawdopodobieństwo zderzenia frezarki z obrabianym przedmiotem. Ponadto ustawienie kompensacji długości narzędzia musi być poprawne, w przeciwnym razie spowoduje to pustą obr óbkę lub kolizję.

6. Poprawa umiejętności programowania

Programowanie jest kluczowym krokiem w obróbce CNC, a poprawa umiejętności programowania może znacznie uniknąć niepotrzebnych kolizji.

Na przykład podczas frezowania wewnętrznej wnętrznej wnętrznej przedmiotu obrabianego frezarka musi szybko cofać się do pozycji 100mm nad obrabianym przedmiotem. Jeśli zaprogramowany jest N50 G00 X0 Y0 Z100, centrum obrabiane CNC połączy trzy osie, a frezarka może zderzyć się z obrabianym przedmiotem, powodując uszkodzenie narzędzia i przedmiotu obrabianego i poważnie wpływając na dokładność centrum obrabianego CNC. W tym przypadku można użyć następującego programu N40 G40 Z100:; N50 X0 Y0; Narzędzie powinno najpierw wycofać się do pozycji 100mm nad obrabianym przedmiotem, a następnie powr ócić do punktu zerowego programowania, aby nie zderzyć.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole