Wśród wszystkich czynników powodujących awarię formy materialał i obróbka cieplna formy stanowią około 70% całości, stając się głównymi czynnikami wpływającymi na żywotność formy. Dlatego przy planowaniu całego procesu produktyjnego form szczególnie ważny jest dobór materialów formowych oraz adekwatność procesów obróbki cieplnej.

Ze względu na różne warunki pracy różnych form tłoczących istnieją również różnice w wymaganiach dotyczących materialów części używanych w operajach formowych.

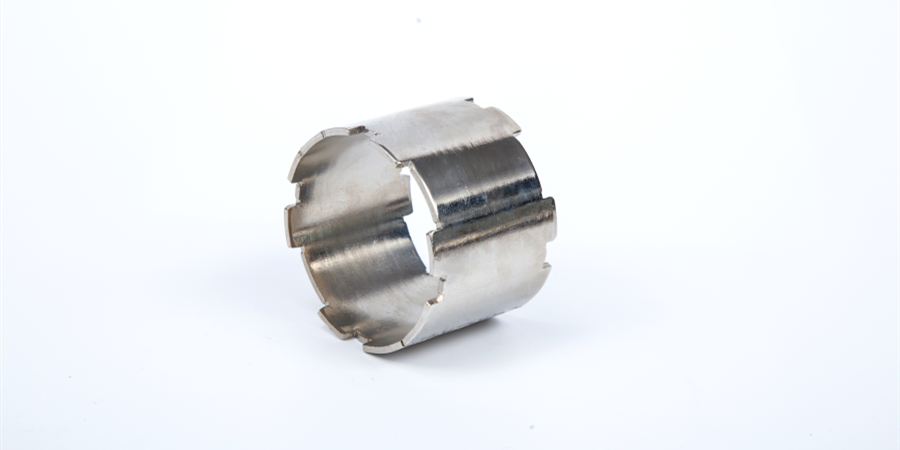

1. Wymagania dotyczące materialów wykrawania matryc

W przypadku części roboczych form wykrawania cienkich płyt wymagana jest wysoka odporność na zużycie i twardość, podczas gdy w przypadku form wykrawania grubych płyt, opr ócz wysokiej odporności na zużycie i punkt wydajności na ściskanie, wysoka odporność na pęknięcie, wysoka wytrzymałość na zginanie i odporność są również wymagane, Aby uniknąć pęknięcia pleśni lub pęknięcia ostrza. Wymagania dotyczące materialów matrycowych głębokiego ciągnienia

Materiał części operacyjnych formy jest wymagany, aby mieć doskonałą przyczepność (anty ugryzienie), wysoką odporność na zużycie i twardość, pewną silną odporność i dobrą funkcję obr óbki cięcia oraz minimalne odkształcenia podczas obróbki cieplnej.

3. Wymagania dotyczące materialów formowych do wytłaczania na zimno

Części operacyjne formy muszą mieć wysoką wytrzymałość i twardość, wysoką odporność na zużycie i pewien stopień odporności, aby uniknąć pęknięcia uderzeń. Ze względu na znaczny wzrost temperatury podczas sprężania, powinien mieć r ównież pewien stopień odporności na zmęczenie cieplne i utwardzanie termiczne.

Rozsądny dobór materialów formy i wdrożenie prawidłowego procesu obróbki cieplnej w oparciu o wymagania dotyczące tłoczenia części operacyjnych formy jest kluczem do zapewnienia żywotności formy. W przypadku form o różnych celach zakłady przetwórstwa tłoczeń mogą podsumować i rozważyć czynniki, takie jak ich warunki eksploatacyjne, warunki naprężeń, funkcja przetworzonego materiału, wielkość partii produkcyjnej i szybkość produkcji, a następnie skupić się na r óżnych funkcjach wymaganych powyżej, a następnie dokonywać wyboru gatunków stali i procesów obróbki cieplnej.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole