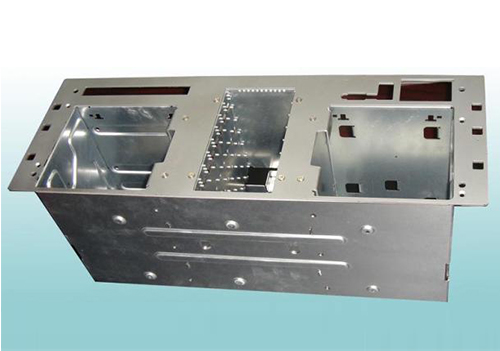

Wspólny przepływ procesu obróbki blach

Wybór materialów do obróbki blach zazwaczaj obejmuje blachę walcowaną na zimno (SPCC), blachę walcowaną na gorąco (SHCC), blachę ocynkowaną (SECC, SGCC), miedź (CU), mosiądz, fioletową miedź, miedź berylową, płyty aluminiowe (6061, 6063, powrde.), profil aluminiowy, staliniczna (stalinia, wierzę).

1. Płyta walcowana na zimno SPCC, głównie do galvanizowania i pieczenia, niski koszt, łatwe formowanie, grubość materiału 3,2 mm.

2. Walcowana na gorąco płyta SHCC, materiał T3.0mm, wykorzystuje również części farby galwanicznej i pieczenia, o niskich kosztach, ale trudnych do formowania, głównie przy użyciu płaskich części.

3. Arkusz ocynkowany SECC SGCC. Płyty elektrolityczne SECC są podzielone na materiał N i materialał P. Materialał N nie jest głównie obróbkowany powierchniowo i ma wysoki koszt, natomiast materiał P jest używany do natrysku.

4. Miedź; Głównie przy użyciu materialów przewodzących, obróbka powierchni to niklowanie, chromowanie lub brak obróbki, co jest kosztowne.

5. Płyta aluminiowa; Ogólnie rzecz biorąc, chromian powierzchniowy (J11-A) jest używany do utleniania (utlenianie przewodzące, utlenianie chemiczne), co jest kosztowne.

6. profili aluminiowe; Złożone elementy z konstrukcją przekrojową są dużo wykorzystywane w różnych skrzyniach wtyczkowych. Obróbka powierzchni i blachy aluminiowe.

7. Stal nierdzewna; Głównie stosowany bez żadnej obróbki powierchni, wysokie koszty.

2. audyt rysunku, aby przygotować proces części, najpierw należy znać różne wymagania techniczne rysunku części; Kontrola rysunku jest najważniejszym elementem pisania procesu części.

Sprawdź, czy rysunek jest kompletny.

2. Relacja między rysunkiem a widokiem, czy adnotacje są jasne i kompletne, a jednostkami adnotacji wymiarowych.

3. Relacja montażowa, kluczowe wymiary wymagane do montażu.

4. Różnice między starym i nowym układem.

Tłumaczenie obcych obrazów.

6. Konwersja kodów tabeli.

7. Opinie zrotne o problemach z rysunkiem i pochowanie.

8. Materiały

9. Wymagania jakościowe i wymagania procesowe

10. Urzędowe wydanie rysunków musi być opatrzone pieczęcią kontroli jakości.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole