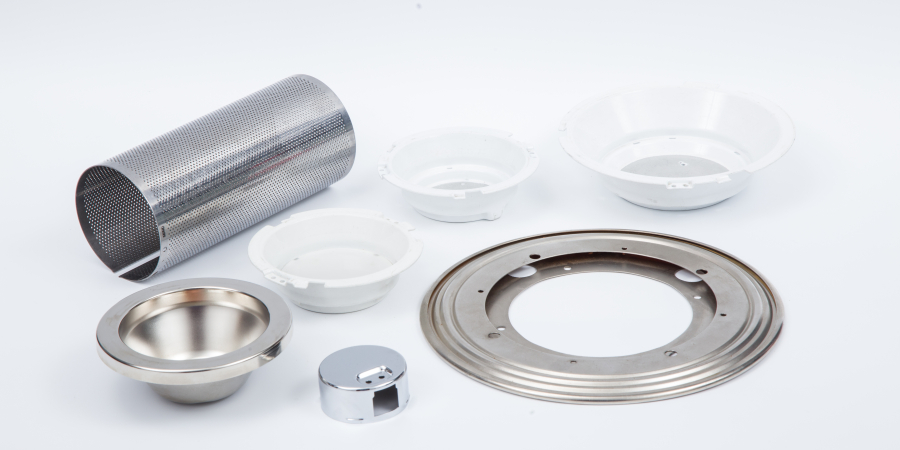

W fabrykach tłoczących powszechnie słyszą skargi od inspektorów jakości na nierówną powierchnię metalowych części tłoczących. W rzeczywistości większość z tego wynika z filów pyłowych lub żelaza przylegających do materialu lub powierchni matrycy tłoczącej podczas obróbki. Aby zaoszczędzić kosty we wszystkich aspektach, pracownicy stemplowania muszą znać następujące punkty, aby zminimalizować występowanie tych problem ów podczas przetwarzania.

1, produkcja proszku żelaza podczas wycięcia rolki; Po wycięciu zwoju, powierzchnia odcięcia pozostaje z szprytami, płyta jest przymocowana brudnymi brudami podczas przechowywania lub transportu;  2, formy do tłoczenia sprzętowego: wytwarzanie proszku żelaza podczas poparzenia taśmy ciągnącej, nieuzasadniona lokalizacja otworu wydechowego limitu taśmy ciągnącej spowodowana wypukłością tłoczenia, wypukłością spowodowaną formą cięcia;

2, formy do tłoczenia sprzętowego: wytwarzanie proszku żelaza podczas poparzenia taśmy ciągnącej, nieuzasadniona lokalizacja otworu wydechowego limitu taśmy ciągnącej spowodowana wypukłością tłoczenia, wypukłością spowodowaną formą cięcia;

3. Niewłaściwe ustawienie prędkości ramienia robotycznego może prowadzić do kolizji i innych problemów podczas wejścia do formy tłoczącej, co powoduje uszkodzenie części tłoczących.

Dopóki pracownicy zwracają trochę uwagi na te kwestie podczas przetwarzania, mogą zminimalizować odpady w możliwie największym stopniu.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole