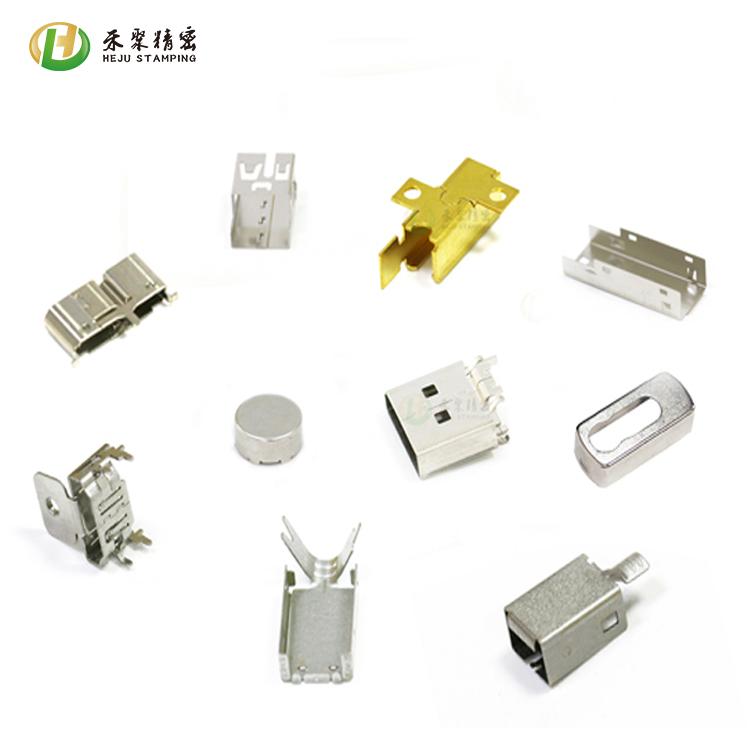

Blacha jest jednym z trzech elementów obróbki tłoczenia. Wymagania dotyczące wydajności elektronicznych części tłoczących sprzęt i elektronicznych części tłoczących obejmują właściwości fizyczne, takie jak twardość materiału, wytrzymałość na rozciąganie i wytrzymałość na ścinanie. Proces formowania tłoczenia obejmuje cięcie tłoczenia, gięcie tłoczenia, rozciąganie tłoczenia i inne powiązane procesy. Wśród licznych materiałów metalowych każdy materiał ma swoje własne cechy, a projektanci ogólnie oceniają, czy proces ten jest odpowiedni dla tego materiału na podstawie jego właściwości.

Podczas walcowania na zimno blachy i taśmy ze stali węglowej do elektronicznych części tłoczących sprzęt i elektronicznych materiałów tłoczących, nadają się do produktów o niższym stopniu obróbki tłoczenia, takich jak wykrawanie, gięcie itp. Stal nadaje się do wymagań tłoczenia i rozciągania, a także do tłoczenia części z wielokrotnym tłoczeniem lub wysoko uformowanym SPCE: wydajność na rozciąganie jest wyższa niż SPCD, a powierzchnia musi być galwaniczna (materiał ten jest używany rzadziej).

Materiał SECC jest wyposażony w warstwę ocynkowaną, która ma dobre właściwości antykorozyjne. Ogólnie stosowany do tłoczenia części wyglądu elektronicznych części tłoczących sprzęt.

Stal nierdzewna ma właściwości fizyczne, takie jak wysoka twardość, wysoka wytrzymałość, odporność na korozję, wydajność spawania i właściwości antybakteryjne. Wybierz odpowiedni gatunek materiału zgodnie z wymaganiami funkcjonalnymi części tłoczonych podczas obróbki tłoczenia.

Stal nierdzewna 301: Ma stosunkowo niską zawartość chromu i słabą odporność na korozję, ale materiał może osiągnąć wysoką wytrzymałość na rozciąganie i twardość po obróbce cieplnej i ma dobre właściwości elastyczne. Wykazuje oczywiste zjawisko utwardzania pracy podczas deformacji i jest stosowane w różnych sytuacjach, które wymagają wysokiej wytrzymałości.

Stal nierdzewna 304: Zawartość węgla, wytrzymałość i twardość są niższe niż SUS301. Ale dodany materiał ma silną odporność na korozję. Wysoką wytrzymałość i twardość można osiągnąć poprzez obróbkę cieplną. Szeroko stosowany w produkcji urządzeń i komponentów, które wymagają dobrej kompleksowej wydajności (odporność na korozję i formowalność).

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque