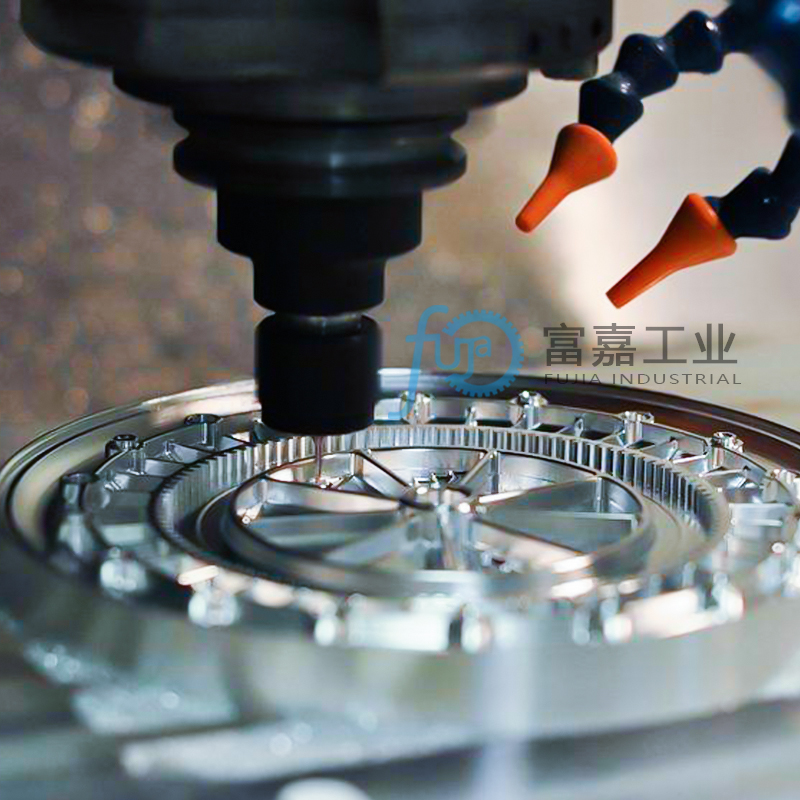

W tej dynamicznej i innowacyjnej erze firma EMAR nadąża za rozwojem nauki i technologii oraz zapotrzebowaniem rynku i niedawno wprowadziła dwa wysokiej klasy pięcioosiowe urządzenia do obróbki CNC. Pracujmy razem, aby wyznaczyć nowy punkt odniesienia dla branży o wyższych standardach i lepszej jakości! Wierzę, że dzięki naszym wspólnym wysiłkom firma osiągnęła nowy poziom w dziedzinie obróbki precyzyjnej!

Zalety pięcioosiowych centrów obróbczych

Zalety pięcioosiowych centrów obróbczych

Po pierwsze, zdolność do obróbki złożonych części o specjalnych kształtach jest silna

Może realizować obróbkę złożonych części, które są trudne do osiągnięcia lub w zasadzie niemożliwe do obróbki w ogólnych centrach obróbczych i są szeroko stosowane w przemyśle lotniczym, stoczniowym, formowym i innych gałęziach przemysłu przetwórczego. Na przykład obróbka wirników, łopatek, integralnych łopatek, śmigieł okrętowych, wirników generatorów o dużej wytrzymałości, piast, dużych wałów korbowych silników wysokoprężnych i innych części może być dobrze uzupełniona przez pięcioosiowe centra obróbkowe. Części te mają złożony kształt i są trudne w obsłudze dla zwykłych centrów obróbczych, podczas gdy pięcioosiowe centra obróbcze z układami zawieszenia są w stanie obrabiać tak złożone części o specjalnych kształtach.

Po drugie, wysoka dokładność przetwarzania

Analiza wymiarowa i dokładność wykrywania: Pięcioosiowe centrum obróbcze przeprowadza analizę wymiarową materiałów poprzez pięcioosiowe pozycjonowanie w celu zakończenia kontroli, a jego dokładność jest wyższa niż w przypadku zwykłych centrów obróbczych.

Zmniejszenie błędów mocowania: Może zakończyć obróbkę wielu powierzchni w jednym mocowaniu, unikając powtarzających się błędów pozycjonowania spowodowanych wielokrotnym mocowaniem. Na przykład przy obróbce części samochodowych jedno mocowanie może nie tylko zakończyć obróbkę, ale także uniknąć powtarzających się błędów pozycjonowania spowodowanych wielokrotnym mocowaniem, co nie tylko skraca czas, ale także oszczędza koszty oprzyrządowania i osprzętu wymaganego do montażu przedmiotu obrabianego.

Dobra stabilność przetwarzania

Opanowanie technologii komputerowej może wyeliminować błędy ludzkie, a części mogą być przetwarzane z dobrą spójnością i stabilną jakością. Podczas procesu przetwarzania sterowanie komputerowe może dokładnie podążać za ustawionym programem, redukując błędy, które mogą wystąpić w wyniku działania człowieka, zapewniając w ten sposób stabilność jakości przetwarzania.

IV. Wysoka wydajność produkcji

Zmniejszenie liczby mocowań: Można osiągnąć jedno mocowanie, a jednocześnie można wykonać wielostronną obróbkę, zmniejszając liczbę powtórnych mocowań i znacznie poprawiając wydajność produkcji. Na przykład podczas obróbki części samochodowych, form itp. jedno mocowanie może zakończyć wielostronną obróbkę, oszczędzając czas mocowania i poprawiając ogólną wydajność produkcji.

Zoptymalizuj warunki skrawania: W porównaniu z tradycyjnymi trójosiowymi obrabiarkami, pięcioosiowe obrabiarki nie tylko poprawiają wydajność obróbki, poprawiają prędkość obróbki, ale także optymalizują warunki skrawania, skracają czas przygotowania produkcji i osiągają zautomatyzowaną ciągłą wydajność. W przypadku obróbki form z głębokimi wnękami trójosiowe centrum obróbkowe musi wydłużyć trzon i narzędzie, ale pięcioosiowe centrum obróbkowe z połączeniem może odpowiednio skrócić długość narzędzia. Dzięki dodatkowemu obrotowi i wychyleniu przedmiotu obrabianego lub głowicy wrzeciona zjawisko kolizji między narzędziem a uchwytem narzędzia i ścianą wnęki jest wyeliminowane, drżenie i uszkodzenie narzędzia podczas obróbki są zmniejszone, żywotność narzędzia jest wydłużona, a jakość powierzchni i wydajność obró

Skróć proces produkcyjny: znacznie skróć łańcuch procesu produkcyjnego, uprość zarządzanie produkcją i planowanie produkcji. Im bardziej złożony przedmiot obrabiany, tym bardziej oczywiste są jego zalety w porównaniu z tradycyjnym procesem produkcji zdecentralizowanej. Aby lotnictwo, motoryzacja i inne przedsiębiorstwa mogły opracowywać nowe produkty, może lepiej rozwiązać problem dokładności przetwarzania i cyklu złożonych części w procesie badań i rozwoju nowych produktów, znacznie skrócić cykl badań i rozwoju oraz poprawić wskaźnik sukcesu rozwoju produktu.

V. Dobre warunki produkcji

Maszyna jest wysoce zautomatyzowana, a intensywność pracy operatora jest znacznie zmniejszona, co skutkuje lepszym środowiskiem pracy. Podczas całego procesu przetwarzania zautomatyzowana praca zmniejsza potrzebę ręcznej interwencji, zmniejszając w ten sposób intensywność pracy operatora, a jednocześnie czyniąc środowisko pracy bardziej komfortowym i bezpiecznym.

Po szóste, sprzyja zarządzaniu

Zastosowanie pięcioosiowego centrum obróbczego sprzyja opanowaniu i zarządzaniu produkcją, stwarzając warunki do automatyzacji procesu produkcyjnego. Dzięki sterowaniu komputerowemu i zautomatyzowanym procesom przetwarzania wygodne jest monitorowanie i zarządzanie różnymi parametrami i postępem w procesie produkcyjnym, co przyczynia się do poprawy efektywności i jakości zarządzania produkcją.

Siedem inteligentnych zalet przetwarzania

Kompatybilny z różnymi programami: Pięcioosiowe centrum obróbcze jest kompatybilne z różnymi programami, które mogą uprościć proces programowania złożonych części, symulować i debugować program obróbki oraz ułatwić testowanie i optymalizację programu przed uruchomieniem maszyny.

Zoptymalizowany interfejs sterowania: Zoptymalizowany interfejs sterowania umożliwia użytkownikom intuicyjne zrozumienie projektu i regulacji parametrów systemu, ułatwiając operatorom uchwycenie i szybszą obsługę. Posiada również inteligentny system diagnostyki błędów, który pomaga operatorom szybko lokalizować i usuwać usterki, rozwiązywać problemy w odpowiednim czasie i skracać przestoje związane z konserwacją.

VIII. Zmniejsz koszty

Zmniejszenie inwestycji w sprzęt: Z punktu widzenia kosztów inwestycji w sprzęt, chociaż cena samego pięcioosiowego centrum obróbczego może być wyższa, ze względu na jego liczne funkcje obróbki, takie jak frezowanie, wiercenie, szlifowanie i inna integracja procesów, potrzeba różnorodnego sprzętu jednofunkcyjnego jest zmniejszona, co może obniżyć koszty inwestycji w sprzęt jako całość. Na przykład pięcioosiowe centrum obróbcze do części samochodowych może zmniejszyć powierzchnię podłogi i liczbę warsztatów. Intensywna produkcja inżynieryjna wymaga jedynie wczesnego czasu oczekiwania na debugowanie. Programowanie można zakończyć importując puste dane. Wczesne przygotowanie można również znacznie skrócić, zmniejszając inwestycje w sprzęt i koszty przygotowania produkcji.

Zmniejsz koszty osprzętu i innych osprzętu: zmniejsz błąd testu porównawczego, popraw dokładność przetwarzania i zmniejsz koszty osprzętu, powierzchni warsztatu i konserwacji sprzętu. W praktyce, o ile jedno mocowanie, dokładność przetwarzania może być lepiej zagwarantowana. Ze względu na skrócenie łańcucha procesu i zmniejszenie liczby urządzeń, odpowiednio zmniejsza się również oprzyrządowanie, powierzchnia warsztatu i koszty konserwacji sprzętu centrum obróbczego. Mniej osprzętu, mniejsza powierzchnia zakładu i mniejsze koszty konserwacji są wykorzystywane do wykonania bardziej wydajnej i wyższej jakości obróbki.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole