Samochód składa się z wielu części, każda część odgrywa inną rolę, musi być również przetwarzana za pomocą innej technologii przetwarzania, a następnie może być zainstalowana w samochodzie do użytku, obróbka części samochodowych Jakie są procesy? Shenzhen EMAR Precision Technology koncentruje się na precyzyjnej obróbce zewnętrznej obrabiarek sterowanych numerycznie, jej produkty obejmują również dziedzinę części samochodowych, dzisiaj podsumowaliśmy dla Ciebie siedem procesów obróbki części samochodowych, spójrzmy.

Kucie i obróbka części samochodowych

W procesie produkcji samochodów szeroko stosowane jest kucie. Metody kucia dzielą się na kucie swobodne i kucie modeli. Kucie swobodne to metoda obróbki, w której metalowy półfabrykat jest umieszczany na kowadle, aby wytrzymać uderzenia lub nacisk (znany jako "prasowanie"). Półfabrykaty, takie jak koła zębate i wały samochodów, są przetwarzane przez kucie swobodne.

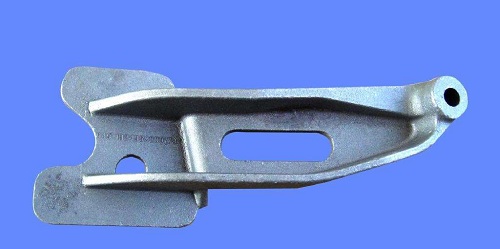

Kucie modelowe to metoda obróbki, w której metalowy półfabrykat jest umieszczany w komorze matrycy matrycy kuźniczej i formowany przez uderzenie lub nacisk. Kucie modeli przypomina trochę proces wciskania ciasta w kształt ciasteczka w matrycy. W porównaniu z kuciem swobodnym, kucie matrycowe wytwarza przedmioty o bardziej złożonych kształtach i dokładniejszych wymiarach. Typowe przykłady kucia matrycowego w samochodach to: korbowody silnika i wały korbowe, zwrotnice, przednie osie samochodów itp.

Kucie modelowe to metoda obróbki, w której metalowy półfabrykat jest umieszczany w komorze matrycy matrycy kuźniczej i formowany przez uderzenie lub nacisk. Kucie modeli przypomina trochę proces wciskania ciasta w kształt ciasteczka w matrycy. W porównaniu z kuciem swobodnym, kucie matrycowe wytwarza przedmioty o bardziej złożonych kształtach i dokładniejszych wymiarach. Typowe przykłady kucia matrycowego w samochodach to: korbowody silnika i wały korbowe, zwrotnice, przednie osie samochodów itp.

Po drugie, obróbka odlewów części samochodowych

Odlewanie to metoda produkcji, w której stopiony metal jest wlewany do gniazda formy, chłodzony i zestalany w celu uzyskania produktu. W procesie produkcji części samochodowych istnieje wiele części wykonanych z żeliwa, stanowiących około 10% masy całego pojazdu, takich jak blok cylindrów, skrzynia biegów, osłona przekładni kierowniczej, osłona tylnej osi, bęben hamulcowy, różne wsporniki itp.

Formy piaskowe są zwykle używane do produkcji odlewów żeliwnych. Surowcem form piaskowych jest głównie piasek i mieszany ze spoiwami, wodą itp. Materiał formy piaskowej musi mieć określoną siłę klejenia, aby mógł zostać uformowany w pożądany kształt i był odporny na inicjalizację stopionego żelaza w wysokiej temperaturze bez zapadania się. Aby uformować wnękę w formie piaskowej, która pasuje do kształtu odlewu, należy najpierw wykonać model z drewna, zwany formą do drewna. Objętość stopionego na gorąco żelaza zmniejszy się po schłodzeniu. Dlatego rozmiar formy do drewna należy zwiększyć zgodnie z szybkością skurczu na podstawie pierwotnego rozmiaru odlewu, a powierzchnia, którą należy wyciąć, jest odpowiednio pogrubiona.

Odlewy drążone należy wykonać w rdzeniach piaskowych i odpowiednich formach do drewna rdzeniowego (skrzynki rdzeniowe). Za pomocą formy do drewna można obrócić formę z piasku wnękowego (odlewanie jest również nazywane "piaskiem obrotowym"). Wykonując formy piaskowe, zastanów się, w jaki sposób górne i dolne skrzynki z piaskiem są rozdzielone w celu usunięcia formy z drewna, a także zastanów się, gdzie wpływa stopione żelazo i jak wypełnić wnękę, aby uzyskać odlew wysokiej jakości. Po wykonaniu formy piaskowej można ją wlać, czyli stopione żelazo wlewa się do wnęki formy piaskowej. Podczas nalewania temperatura stopionego żelaza wynosi 1250-1350 stopni, a temperatura jest wyższa podczas topienia.

Odlewy drążone należy wykonać w rdzeniach piaskowych i odpowiednich formach do drewna rdzeniowego (skrzynki rdzeniowe). Za pomocą formy do drewna można obrócić formę z piasku wnękowego (odlewanie jest również nazywane "piaskiem obrotowym"). Wykonując formy piaskowe, zastanów się, w jaki sposób górne i dolne skrzynki z piaskiem są rozdzielone w celu usunięcia formy z drewna, a także zastanów się, gdzie wpływa stopione żelazo i jak wypełnić wnękę, aby uzyskać odlew wysokiej jakości. Po wykonaniu formy piaskowej można ją wlać, czyli stopione żelazo wlewa się do wnęki formy piaskowej. Podczas nalewania temperatura stopionego żelaza wynosi 1250-1350 stopni, a temperatura jest wyższa podczas topienia.

III. Spawanie części samochodowych

Spawanie to metoda obróbki polegająca na łączeniu ze sobą dwóch kawałków metalu poprzez lokalne ogrzewanie lub jednoczesne ogrzewanie i ciśnienie. Często widzimy pracowników trzymających w jednej ręce maski, aw drugiej szczypce spawalnicze i elektrody połączone z przewodami. Metoda spawania nazywana jest ręcznym spawaniem łukowym, które wykorzystuje wysokotemperaturowe wyładowanie łukowe do topienia elektrod i elementów spawanych oraz ich łączenia.

Ręczne spawanie łukowe nie jest często stosowane w produkcji samochodów. Najszerzej stosowanym w produkcji karoserii samochodowych jest zgrzewanie punktowe. Zgrzewanie punktowe nadaje się do spawania cienkich blach stalowych. Podczas pracy dwie elektrody wywierają nacisk na dwie stalowe płyty, aby je skleić, a jednocześnie punkt wiązania (okrąg o średnicy 5-6%) jest podgrzewany i topiony w celu mocnego połączenia. Podczas spawania dwóch części karoserii krawędzie dwóch części karoserii są spawane co 50-100%, dzięki czemu obie części tworzą nieciągłe połączenie wielopunktowe. Spawanie całej karoserii wymaga zwykle tysięcy połączeń lutowanych. Wytrzymałość połączeń lutowanych jest bardzo wysoka. Każde złącze lutowane może wytrzymać napięcie 5kN. Nawet jeśli stalowa płyta jest rozdarta, złącze lutowane nie może zostać rozdzielone.

Spawanie gazowe, które jest powszechne w warsztatach naprawczych, to metoda spalania acetylenu i wykorzystywania tlenu do wspomagania spalania w celu wytworzenia płomienia o wysokiej temperaturze, który topi się i łączy elektrodę z spoiną. Ten wysokotemperaturowy płomień może być również używany do cięcia metalu, co nazywa się cięciem gazowym. Zastosowania spawania gazowego i cięcia gazowego są bardziej elastyczne, ale strefa wpływu ciepła spawania gazowego jest większa, co powoduje deformacje i zmiany struktury metalograficznej spoiny, a wydajność jest zmniejszona. Dlatego spawanie gazowe jest rzadko stosowane w produkcji samochodów.

Spawanie gazowe, które jest powszechne w warsztatach naprawczych, to metoda spalania acetylenu i wykorzystywania tlenu do wspomagania spalania w celu wytworzenia płomienia o wysokiej temperaturze, który topi się i łączy elektrodę z spoiną. Ten wysokotemperaturowy płomień może być również używany do cięcia metalu, co nazywa się cięciem gazowym. Zastosowania spawania gazowego i cięcia gazowego są bardziej elastyczne, ale strefa wpływu ciepła spawania gazowego jest większa, co powoduje deformacje i zmiany struktury metalograficznej spoiny, a wydajność jest zmniejszona. Dlatego spawanie gazowe jest rzadko stosowane w produkcji samochodów.

Cztery części samochodowe do tłoczenia na zimno

Tłoczenie na zimno lub tłoczenie blach to metoda przetwarzania, w której blacha jest cięta lub formowana pod ciśnieniem w matrycy. Codzienne potrzeby, takie jak garnki aluminiowe, pudełka na lunch, umywalki itp. są wytwarzane metodami tłoczenia na zimno. Na przykład, aby zrobić pudełka na lunch, należy najpierw wyciąć prostokątny półfabrykat z 4 zaokrąglonymi rogami (określany w branży jako "wygaszanie"), a następnie użyć stempla, aby wcisnąć półfabrykat do wklęsłej formy w celu uformowania (określany w branży jako "rysunek"). W procesie ciągnienia płaski arkusz ma kształt pudełka, a jego 4 boki są wygięte pionowo do góry. Materiał w 4 rogach jest spiętrzony i widać zmarszczki.

Części samochodowe przetwarzane przez tłoczenie na zimno obejmują: miskę olejową silnika, płytę podstawy hamulca, ramę samochodu i większość części karoserii. Części te są na ogół formowane w procesach takich jak wygaszanie, wykrawanie, głębokie tłoczenie, gięcie, zaginanie i przycinanie. Aby wyprodukować części tłoczone na zimno, należy przygotować matrycę. Matryca jest zwykle podzielona na dwie części, z których jedna jest instalowana nad prasą i może przesuwać się w górę iw dół, a druga jest instalowana pod prasą i mocowana. Podczas produkcji półfabrykat jest umieszczany między dwiema matrycami tłoczącymi. Po zamknięciu górnej i dolnej matrycy proces tłoczenia jest zakończony. Wydajność obróbki tłoczenia jest bardzo wysoka, można wytwarzać części o skomplikowanych kształtach i wysokiej precyzji.

Części samochodowe przetwarzane przez tłoczenie na zimno obejmują: miskę olejową silnika, płytę podstawy hamulca, ramę samochodu i większość części karoserii. Części te są na ogół formowane w procesach takich jak wygaszanie, wykrawanie, głębokie tłoczenie, gięcie, zaginanie i przycinanie. Aby wyprodukować części tłoczone na zimno, należy przygotować matrycę. Matryca jest zwykle podzielona na dwie części, z których jedna jest instalowana nad prasą i może przesuwać się w górę iw dół, a druga jest instalowana pod prasą i mocowana. Podczas produkcji półfabrykat jest umieszczany między dwiema matrycami tłoczącymi. Po zamknięciu górnej i dolnej matrycy proces tłoczenia jest zakończony. Wydajność obróbki tłoczenia jest bardzo wysoka, można wytwarzać części o skomplikowanych kształtach i wysokiej precyzji.

Cięcie części samochodowych

Cięcie części samochodowych to użycie narzędzi skrawających do cięcia wykrojów metalowych warstwa po warstwie; tak, aby obrabiany przedmiot do pożądanego kształtu, wielkości i chropowatości powierzchni metodą obróbki. Cięcie metalu obejmuje dwie metody montera i obróbki skrawaniem. Fitter to metoda obróbki dla pracowników do cięcia narzędziami ręcznymi. Jest elastyczny i wygodny w obsłudze i jest szeroko stosowany w montażu i naprawie. Obróbka skrawaniem to wykorzystanie obrabiarek do pełnego skrawania, w tym: toczenia, strugania, frezowania, wiercenia i szlifowania.

1. Planowanie:

1. Planowanie:

Struganie to proces obróbki przedmiotu obrabianego za pomocą strugarki. Strugarki nadają się do obróbki poziomych, pionowych, pochyłych i rowków itp. Bloki cylindrów i głowice cylindrów w samochodach oraz pasujące płaszczyzny skrzyń transmisyjnych i pokryw są obrabiane strugarkami.

2. Toczenie:

Toczenie to proces obróbki przedmiotu obrabianego za pomocą narzędzia tokarskiego na tokarce. Tokarka nadaje się do cięcia różnych powierzchni obrotowych, takich jak cylindry wewnętrzne i zewnętrzne lub powierzchnie stożkowe, a także może obracać powierzchnie czołowe. Wiele części wałów i półfabrykatów kół zębatych w samochodach jest obrabianych na tokarce.

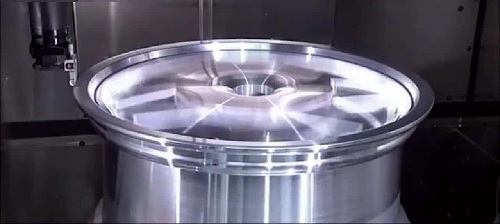

3. Frezowanie:

Frezowanie to proces obróbki detali za pomocą frezarki na frezarce. Frezarki mogą obrabiać nachylone powierzchnie, rowki, a nawet koła zębate i zakrzywione powierzchnie. Stare frezowanie jest szeroko stosowane do obróbki różnych części samochodowych. Wszystkie matryce do tłoczenia na zimno karoserii samochodowych są przetwarzane przez frezowanie. Sterowane komputerowo frezarki numeryczne mogą obrabiać przedmioty o złożonych kształtach i są głównymi obrabiarkami do nowoczesnej obróbki skrawaniem.

4. Szlifowanie:

Szlifowanie to proces obróbki przedmiotu obrabianego ściernicą na szlifierce. Szlifowanie to metoda wykańczania, która pozwala uzyskać obrabiane przedmioty z dużą precyzją i chropowatością oraz szlifować obrabiane przedmioty o dużej twardości. Niektóre części samochodowe poddane obróbce cieplnej są wykończone szlifierką.

5. Wiercenie i wytaczanie:

Wiercenie i wytaczanie to główne metody skrawania przy obróbce otworów.

Sześć, obróbka cieplna części samochodowych

Obróbka cieplna to metoda ponownego podgrzewania, utrzymywania lub chłodzenia stali litej w celu zmiany jej struktury organizacyjnej w celu spełnienia wymagań części lub wymagań procesowych. Poziom temperatury nagrzewania, długość czasu utrzymywania i prędkość chłodzenia mogą powodować różne zmiany konstrukcyjne w stali. Kowale zanurzają ogrzewane stalowe części w wodzie w celu szybkiego chłodzenia (eksperci nazywają hartowanie), co może poprawić twardość części stalowych. To przykład obróbki cieplnej.

Procesy obróbki cieplnej obejmują wyżarzanie, normalizację, hartowanie i odpuszczanie itp. Wyżarzanie to proces nagrzewania części stalowych, utrzymywania ich przez określony czas, a następnie powolnego chłodzenia ich razem z piecem w celu uzyskania drobniejszej i jednolitej struktury, zmniejszenia twardość i ułatwienie cięcia. Normalizacja to proces nagrzewania części stalowych, wyprowadzania ich z pieca po ogrzaniu, a następnie schładzania na powietrzu, co nadaje się do rafinacji stali niskowęglowej. Hartowanie to proces nagrzewania części stalowych, a następnie szybkiego ich schładzania w wodzie lub oleju po ogrzaniu w celu poprawy twardości. Hartowanie jest zwykle kolejnym procesem hartowania. Hartowane części stalowe są ponownie nagrzewane i chłodzone po ogrzaniu w celu ustabilizowania konstrukcji i wyeliminowania kruchości. Istnieje wiele części samochodowych, które wymagają hartowania lub nawęglania powierzchni o wysokiej częstotliwości, cyjanizacji i innych procesów obróbki cieplnej, aby zachować wytrzymałość rdzenia, jednocześnie zmieniając strukturę powierzchni w celu poprawy twardości.

Procesy obróbki cieplnej obejmują wyżarzanie, normalizację, hartowanie i odpuszczanie itp. Wyżarzanie to proces nagrzewania części stalowych, utrzymywania ich przez określony czas, a następnie powolnego chłodzenia ich razem z piecem w celu uzyskania drobniejszej i jednolitej struktury, zmniejszenia twardość i ułatwienie cięcia. Normalizacja to proces nagrzewania części stalowych, wyprowadzania ich z pieca po ogrzaniu, a następnie schładzania na powietrzu, co nadaje się do rafinacji stali niskowęglowej. Hartowanie to proces nagrzewania części stalowych, a następnie szybkiego ich schładzania w wodzie lub oleju po ogrzaniu w celu poprawy twardości. Hartowanie jest zwykle kolejnym procesem hartowania. Hartowane części stalowe są ponownie nagrzewane i chłodzone po ogrzaniu w celu ustabilizowania konstrukcji i wyeliminowania kruchości. Istnieje wiele części samochodowych, które wymagają hartowania lub nawęglania powierzchni o wysokiej częstotliwości, cyjanizacji i innych procesów obróbki cieplnej, aby zachować wytrzymałość rdzenia, jednocześnie zmieniając strukturę powierzchni w celu poprawy twardości.

Shenzhen EMAR Precision Technology Co., Ltd. ma ponad dziesięcioletnie doświadczenie w precyzyjnej obróbce, oparte na przemyśle medycznym, komunikacyjnym, optoelektronicznym, obecnych produktach zaangażowanych oprócz obróbki części samochodowych, ale obejmuje również lotnictwo, inteligentną maszynę, optyczne i inne precyzyjne dostosowywanie części i obróbka wsadowa, firma posiada nowoczesny precyzyjny sprzęt do sterowania numerycznego, w tym centralną tokarkę sterowaną numerycznie, tokarkę sterowaną numerycznie, kompozytowe centrum obróbcze do frezowania tocznego i czteroosiowe, pięcioosiowe pionowe centrum obróbcze z połączeniem, a firma pomyślnie przeszła certyfikację zarządzania jakością IATF16949 w zeszłym roku, jest producentem posiadającym kwalifikacje w zakresie obrób

Shenzhen EMAR Precision Technology Co., Ltd. ma ponad dziesięcioletnie doświadczenie w precyzyjnej obróbce, oparte na przemyśle medycznym, komunikacyjnym, optoelektronicznym, obecnych produktach zaangażowanych oprócz obróbki części samochodowych, ale obejmuje również lotnictwo, inteligentną maszynę, optyczne i inne precyzyjne dostosowywanie części i obróbka wsadowa, firma posiada nowoczesny precyzyjny sprzęt do sterowania numerycznego, w tym centralną tokarkę sterowaną numerycznie, tokarkę sterowaną numerycznie, kompozytowe centrum obróbcze do frezowania tocznego i czteroosiowe, pięcioosiowe pionowe centrum obróbcze z połączeniem, a firma pomyślnie przeszła certyfikację zarządzania jakością IATF16949 w zeszłym roku, jest producentem posiadającym kwalifikacje w zakresie obrób

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole