Zużycie narzędzi zawsze było problemem dla producentów obróbki sterowanej numerycznie. Znajomość przyczyn i form zużycia narzędzi może nam pomóc wydłużyć żywotność narzędzi w zakresie obróbki sterowanej numerycznie i lepiej kontrolować jakość produktów. Shenzhen EMAR Precision Technology Co., Ltd. koncentruje się na precyzyjnych obrabiarkach sterowanych numerycznie do obróbki zewnętrznej. Lata rozwoju podsumowały zestaw doświadczeń technicznych w zakresie zużycia narzędzi. Następnie podzielimy się z Tobą, jakie jest prezentowane powszechne zużycie narzędzi, a także przyczyny zużycia i środki, aby go uniknąć. Przyjrzyjmy się tej wiedzy technicznej.

Zużycie narzędzi zawsze było problemem dla producentów obróbki sterowanej numerycznie. Znajomość przyczyn i form zużycia narzędzi może nam pomóc wydłużyć żywotność narzędzi w zakresie obróbki sterowanej numerycznie i lepiej kontrolować jakość produktów. Shenzhen EMAR Precision Technology Co., Ltd. koncentruje się na precyzyjnych obrabiarkach sterowanych numerycznie do obróbki zewnętrznej. Lata rozwoju podsumowały zestaw doświadczeń technicznych w zakresie zużycia narzędzi. Następnie podzielimy się z Tobą, jakie jest prezentowane powszechne zużycie narzędzi, a także przyczyny zużycia i środki, aby go uniknąć. Przyjrzyjmy się tej wiedzy technicznej.

Po pierwsze, przejawy zużycia narzędzi i producenci obróbki sterowanej numerycznie powinni podjąć środki zaradcze, aby się podzielić

1. Zużycie depresji półksiężyca

Przyczyna: Kontakt wiórów z przednią powierzchnią ostrza (narzędzia) powoduje zużycie zagłębienia półksiężyca, które jest reakcją chemiczną.

Przyczyna: Kontakt wiórów z przednią powierzchnią ostrza (narzędzia) powoduje zużycie zagłębienia półksiężyca, które jest reakcją chemiczną.

Środki zaradcze: Zmniejszenie prędkości skrawania i wybór płytki (narzędzia) z odpowiednim rowkiem i bardziej odporną na zużycie powłoką wydłuży żywotność narzędzia.

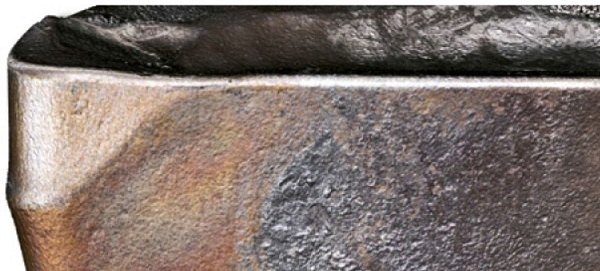

2. Zużycie powierzchni tylnego ostrza

Zużycie tylnej powierzchni jest jednym z najczęstszych rodzajów zużycia i występuje na tylnej powierzchni ostrza (narzędzia).

Zużycie tylnej powierzchni jest jednym z najczęstszych rodzajów zużycia i występuje na tylnej powierzchni ostrza (narzędzia).

Przyczyna: Podczas skrawania tarcie o powierzchnię materiału obrabianego przedmiotu może prowadzić do utraty materiału narzędzia w tylnej powierzchni. Zużycie zwykle pojawia się początkowo na linii krawędzi i stopniowo rozwija się w dół.

Odpowiedź: Zmniejszenie prędkości skrawania i jednoczesne zwiększenie posuwu wydłuży żywotność narzędzia, zapewniając jednocześnie produktywność.

3. Powłoka odkleja się

Złuszczanie się powłoki zwykle następuje podczas obróbki materiałów o właściwościach wiążących.

Złuszczanie się powłoki zwykle następuje podczas obróbki materiałów o właściwościach wiążących.

Przyczyna: Obciążenie adhezyjne będzie się rozwijać stopniowo, a krawędź skrawająca będzie poddawana naprężeniom rozciągającym. Może to spowodować oddzielenie powłoki, odsłaniając znajdującą się pod nią warstwę lub podłoże.

Środki zaradcze: Zwiększenie prędkości skrawania i wybór ostrza z cieńszą powłoką zmniejszy łuszczenie się powłoki narzędzia.

4. Odkształcenie plastyczne

Zawalenie się krawędzi tnącej

Zawalenie się krawędzi tnącej

Odkształcenie plastyczne odnosi się do trwałej zmiany kształtu krawędzi skrawającej, powodującej odkształcenie krawędzi skrawającej do wewnątrz (krawędź skrawająca jest zapadnięta) lub w dół (krawędź skrawająca zapada się).

Powodem jest to, że krawędź skrawająca jest poddawana naprężeniom przy dużych siłach skrawania i wysokich temperaturach, które przekraczają granicę plastyczności i temperaturę materiału narzędzia.

Środki zaradcze: Zastosowanie materiałów o twardości na gorąco może rozwiązać problem odkształceń plastycznych. Powłoka może poprawić odporność ostrza (narzędzia) na odkształcenia plastyczne.

5. Zwiń ostrze

Różnica między wyszczerbioną krawędzią a złamaną krawędzią polega na tym, że ostrze może być nadal używane po wyszczerbionej krawędzi.

Różnica między wyszczerbioną krawędzią a złamaną krawędzią polega na tym, że ostrze może być nadal używane po wyszczerbionej krawędzi.

Przyczyna: Istnieje wiele kombinacji warunków zużycia, które mogą prowadzić do odpryskiwania. Jednak najczęstsze to cieplno-mechaniczne i klejące.

Środki zaradcze: Można podjąć różne środki zapobiegawcze, aby zminimalizować odpryski, w zależności od stanu zużycia, który je spowodował.

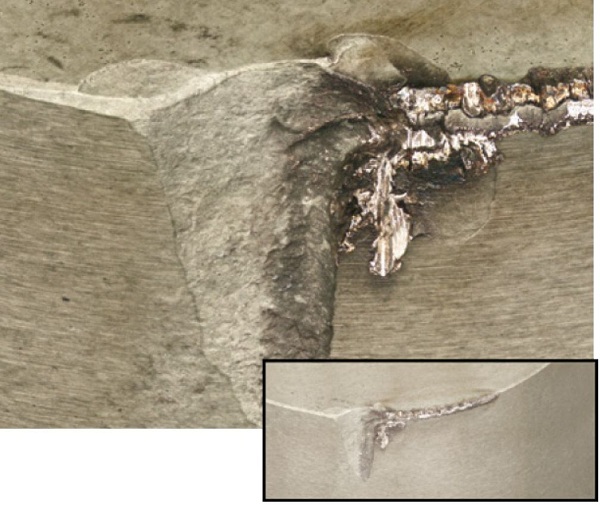

6. Pęknięcia

Pęknięcia to wąskie szczeliny, przez które tworzy się nowa powierzchnia graniczna. Niektóre pęknięcia są ograniczone do powłoki, podczas gdy inne rozciągają się do podłoża. Pęknięcia przypominające grzebień są z grubsza prostopadłe do linii krawędzi i są zwykle pęknięciami na gorąco.

Pęknięcia to wąskie szczeliny, przez które tworzy się nowa powierzchnia graniczna. Niektóre pęknięcia są ograniczone do powłoki, podczas gdy inne rozciągają się do podłoża. Pęknięcia przypominające grzebień są z grubsza prostopadłe do linii krawędzi i są zwykle pęknięciami na gorąco.

Przyczyna: Pęknięcia przypominające grzebień powstają z powodu gwałtownych wahań temperatury.

Środki zaradcze: Aby temu zapobiec, można zastosować twardszy materiał ostrza i należy stosować dużą ilość chłodziwa lub w ogóle nie należy stosować chłodziwa.

7. Złamanie

Złamanie oznacza, że większość krawędzi tnącej jest złamana i nie można już używać ostrza.

Złamanie oznacza, że większość krawędzi tnącej jest złamana i nie można już używać ostrza.

Przyczyna: Krawędź tnąca przenosi więcej obciążenia, niż jest w stanie udźwignąć. Może to być spowodowane zbyt szybkim zużyciem, co skutkuje zwiększoną siłą skrawania. Niewłaściwe parametry skrawania lub problemy ze stabilnością mocowania mogą również prowadzić do przedwczesnego pęknięcia.

Środki zaradcze: Zidentyfikuj pierwsze oznaki takiego zużycia i zapobiegaj jego powstawaniu, wybierając odpowiednie parametry cięcia i sprawdzając stabilność mocowania.

8. Zużycie rowków

Zużycie rowków charakteryzuje się nadmiernym miejscowym uszkodzeniem na maksymalnej głębokości skrawania, ale może to również wystąpić na wtórnych krawędziach skrawających.

Zużycie rowków charakteryzuje się nadmiernym miejscowym uszkodzeniem na maksymalnej głębokości skrawania, ale może to również wystąpić na wtórnych krawędziach skrawających.

Przyczyna: Zależy to od tego, czy w zużyciu rowkowania dominuje zużycie chemiczne, które rozwija się bardziej regularnie niż nieregularny wzrost zużycia adhezyjnego lub zużycia termicznego, jak pokazano na rysunku. W przypadku zużycia adhezyjnego lub termicznego, utwardzanie przez zgniot i powstawanie zadziorów są ważnymi czynnikami prowadzącymi do zużycia rowków.

Środki zaradcze: W przypadku materiałów utwardzonych wybierz mniejszy główny kąt deklinacji i zmień głębokość skrawania.

9. Guz deflacji (adhezja)

Nagromadzenie zanieczyszczeń (BUE) odnosi się do nagromadzenia materiału na powierzchni czołowej ostrza.

Nagromadzenie zanieczyszczeń (BUE) odnosi się do nagromadzenia materiału na powierzchni czołowej ostrza.

Przyczyna: Materiał gromadzący się wióry może tworzyć się w górnej części krawędzi skrawającej, oddzielając krawędź skrawającą od materiału. Zwiększa to siłę skrawania, powodując ogólną awarię lub zrzucanie wiórów, które często odklejają się od powłoki lub nawet części podłoża.

Środki zaradcze: Zwiększenie prędkości skrawania może zapobiec tworzeniu się wiórów. Podczas obróbki bardziej miękkich, lepkich materiałów najlepiej jest użyć ostrzejszej krawędzi skrawającej.

Po drugie, różne mechanizmy zużycia narzędzi

Po drugie, różne mechanizmy zużycia narzędzi

W obróbce sterowanej numerycznie ciepło i tarcie generowane przez wiór ślizgający się wzdłuż powierzchni skrawającej narzędzia z dużą prędkością sprawiają, że narzędzie znajduje się w bardzo wymagającym środowisku obróbki. Mechanizmy zużycia narzędzi to głównie:

1. Siła mechaniczna: Mechaniczny nacisk na krawędź tnącą ostrza powoduje pęknięcie.

2. Reakcja chemiczna: Reakcja chemiczna między węglikiem spiekanym a materiałem przedmiotu obrabianego powoduje zużycie.

3. Ciepło: Na krawędzi tnącej ostrza zmiany temperatury powodują pęknięcia, a ciepło powoduje odkształcenie plastyczne.

4. Adhezja: W przypadku materiałów lepkich tworzą się warstwy nagromadzone / guzy nagromadzone.

5. Szlifowanie: W żeliwie wtrącenia SiC mogą niszczyć krawędź tnącą ostrza.

Dzięki powyższemu udostępnieniu znamy dziewięć form zużycia narzędzi i sposób podejmowania środków w celu radzenia sobie ze zużyciem narzędzi jako producent obróbki sterowanej numerycznie. Jednocześnie powinniśmy również zwracać uwagę na siłę mechaniczną, reakcję chemiczną, ciepło, przyczepność i szlifowanie w rzeczywistym procesie eksploatacji, aby uniknąć poważnego zużycia narzędzia i poprawić żywotność narzędzia oraz dokładność skrawania.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole