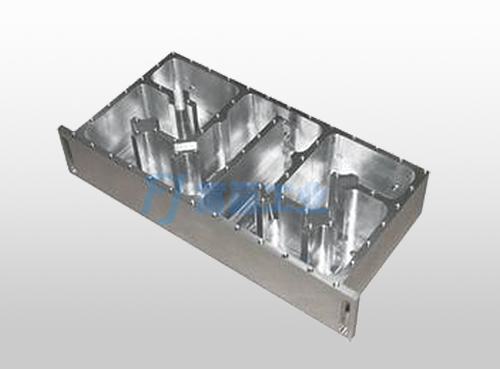

Części skrzyni to typowe części w częściach mechanicznych, takich jak skrzynia przyłóżkowa tokarki, skrzynia biegów, skrzynia biegów itp., które są jedną z podstawowych części maszyny. Utrzymuje osie, łożyska, tuleje i koła zębate w maszynie i podzespołach we właściwej pozycji i sprawia, że poruszają się one w harmonii ze sobą zgodnie z wcześniej zaprojektowaną relacją przekładni, tworząc całość. Zmontowane części skrzyni są instalowane na maszynie wraz z projektową płaszczyzną odniesienia skrzyni, dzięki czemu jakość obróbki skrzyni wpływa nie tylko na dokładność montażu i dokładność ruchu, ale ma również decydujący wpływ na dokładność pracy, wydajność i żywotność maszyny.

Po pierwsze, projekt trasy procesu obróbki na tokarce CNC

Skrzynia wymaga dużej obróbki powierzchni, takiej jak skrzynia przyłóżkowa tokarki, skrzynia biegów itp. W tych powierzchniach obróbkowych dokładność obróbki płaszczyzny jest łatwiejsza do zapewnienia niż dokładność obróbki otworu. Dlatego kluczowymi kwestiami w procesie stały się dokładność obróbki głównego otworu wału (otworu głównego) w skrzyni oraz dokładność obróbki systemu otworów. Dlatego przy układaniu trasy procesu wolę zwrócić uwagę na kilka punktów.

(1) Sekwencja obróbki pierwszej powierzchni, a następnie otworu

Obróbka płaszczyzny w pierwszej kolejności nie tylko usuwa nierówną powierzchnię półfabrykatu i powierzchnię piasku, ale co ważniejsze, podczas obróbki otworów rozmieszczonych na płaszczyźnie wygodnie jest rysować i poprawiać, a gdy wytaczarka zaczyna wiercić, nie generuje wibracji uderzeniowych i nie uszkadza narzędzia z powodu nierównej powierzchni czołowej. Dlatego generalnie najlepiej jest najpierw obrobić samolot.

(2) Etap zgrubny i końcowy należy oddzielić

Konstrukcja skrzyni jest złożona, dokładność powierzchni głównej wysoka, a siła skrawania generowana podczas obróbki zgrubnej tokarek CNC,

Konstrukcja skrzyni jest złożona, dokładność powierzchni głównej wysoka, a siła skrawania generowana podczas obróbki zgrubnej tokarek CNC,

Siła docisku i ciepło skrawania mają istotny wpływ na dokładność obróbki. Jeżeli obróbka zgrubna jest wykonywana natychmiast, wewnętrzne naprężenia deformacji przedmiotu obrabianego wywołane różnymi przyczynami po obróbce zgrubnej nie są w pełni uwolnione i nie można ich wyeliminować podczas procesu wykańczania. Powoduje to deformację skrzyni podczas obróbki i rozładunku, co wpływa na ostateczną dokładność skrzyni. Uważam, że podczas procesu obróbki zgrubnej najlepiej kilkakrotnie poluzować uchwyt, aby maksymalnie na czas uwolnić naprężenia wewnętrzne, aby zapewnić maksymalną jakość obróbki skrzyni.

(3) Decyzja o centralizacji lub decentralizacji procesu obróbki na tokarce CNC

Oddzielenie etapów zgrubnych i wykańczających korpusu skrzyni jest zgodne z zasadą rozproszenia procesu, ale w produkcji średnio- i małoseryjnej, w celu zmniejszenia liczby stosowanych obrabiarek i osprzętu oraz zmniejszenia liczby przenoszenia i instalacji korpusu skrzyni, etapy zgrubne i wykańczające mogą być stosunkowo skoncentrowane i umieszczone w jak największym stopniu na tej samej obrabiarce.

(4) Ułóż odpowiednie procedury obróbki cieplnej

Konstrukcja skrzyni odlewniczej jest złożona, grubość ścianki jest nierówna, szybkość chłodzenia podczas odlewania jest niespójna, łatwo jest wytworzyć naprężenia wewnętrzne, a powierzchnia jest twarda. Dlatego personel do piaskowania, hartowania i odpuszczania powinien być rozsądnie rozmieszczony po odlaniu

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole