Często słyszę, jak niektórzy klienci narzekają, że znaleziony przez nich dostawca tłoczenia nie jest dobry i zawsze zwiększają koszty w ramach kontynuacji lub nie wykonują idealnych form i części tłoczonych, których chcą. Dzieje się tak, ponieważ wiele zakładów zajmujących się obróbką precyzyjnych części do tłoczenia zaczyna pospiesznie wytwarzać formy z rysunkami, gdy otrzymują zamówienie, co prowadzi do trudności w późniejszym montażu lub sprawdzaniu formy. Dlatego przy odbiorze zamówienia fabryka powinna krok po kroku analizować rysunki, aby sporządzić szczegółowy plan. Tylko w ten sposób możemy w jak największym stopniu uniknąć wielu problemów i nie będzie zbyt wysokich kosztów i nie będą mogli zarabiać, nie mówiąc już o denerwowaniu klientów. Jaką więc pracę powinien dobrze wykonywać zakład obróbki precyzyjnych części do tłoczenia?

1. Dokładnie przeanalizuj rysunki

Po otrzymaniu dostarczonych przez klienta rysunków stemplowania sprzętu, konieczne jest jak najszybsze potwierdzenie z klientem ilości produktu i konkretnych wymagań dotyczących tolerancji skali, a następnie potwierdzenie, jaki proces jest stosowany do produkcji. Zgodnie z wymaganiami klienta można sformułować plan spełniający określone wymagania. Dzięki wykwalifikowanej technologii i dużej liczbie praktycznych przypadków firma Hongneng może zapewnić klientom bardziej dojrzałe rozwiązania w zakresie redukcji kosztów, które spełniają wymagania produktu i spełniają wymagania klienta poprzez różne procesy.

Po potwierdzeniu procesu produkcyjnego z klientem konieczne jest zaplanowanie rozsądnego sposobu rozładunku w celu zminimalizowania odpadów. Ma to na celu nie tylko obniżenie kosztów z punktu widzenia klienta, ale także obniżenie kosztów samego zakładu obróbki części do tłoczenia precyzyjnego.

2. Sporządź plan przetwarzania

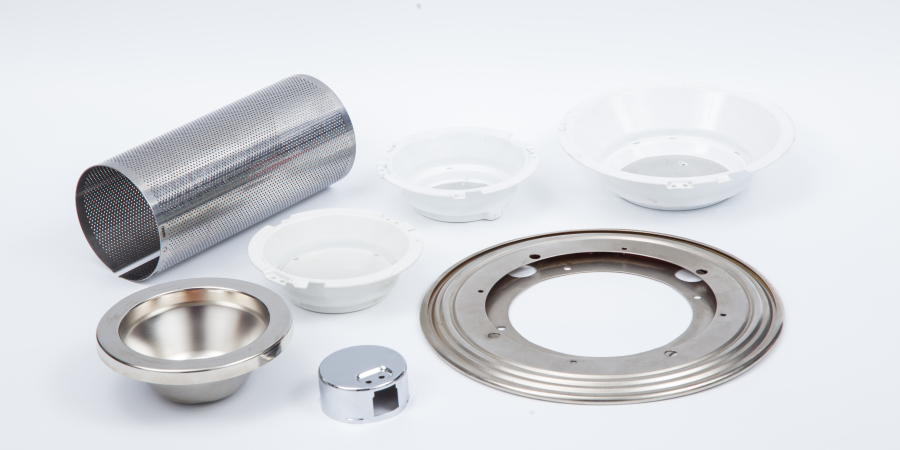

Po przeanalizowaniu rysunków konieczne jest sformułowanie ogólnego planu obróbki. Niektóre produkty do tłoczenia metali są osiągalne nie tylko w procesie tłoczenia, ale obejmują również inne techniki przetwarzania, takie jak nitowanie, spawanie, wiercenie, cięcie laserowe, gwintowanie itp. Wymaga to opracowania sekwencji różnych technik obróbki.

3. Potwierdź liczbę i kształt etapów przetwarzania

Zdecydowana większość części do tłoczenia wymaga obróbki wielu procesów, a zakłady obróbki części do tłoczenia precyzyjnego muszą zaplanować rozsądną liczbę procesów. Spadek liczby procesów oznacza spadek kosztów produktu.

Po potwierdzeniu liczby etapów przetwarzania konieczne jest zrozumienie kształtu i rozmiaru produktu po każdym etapie oraz potwierdzenie rozmiaru i kształtu półfabrykatu produktu.

4. Planowanie tłoczników

Planując tłocznik, należy zapewnić funkcjonalność i bezpieczeństwo matrycy. Planuje się również, że części zużywające się będą zdejmowane, aby ułatwić przyszłą konserwację.

5. Wybierz odpowiednią prasę

Oblicz wymaganą siłę wykrawania na podstawie wymiarów zewnętrznych i grubości części do tłoczenia metali, a także weź pod uwagę, że skala stołu do wykrawania powinna odpowiadać skali produktu.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole