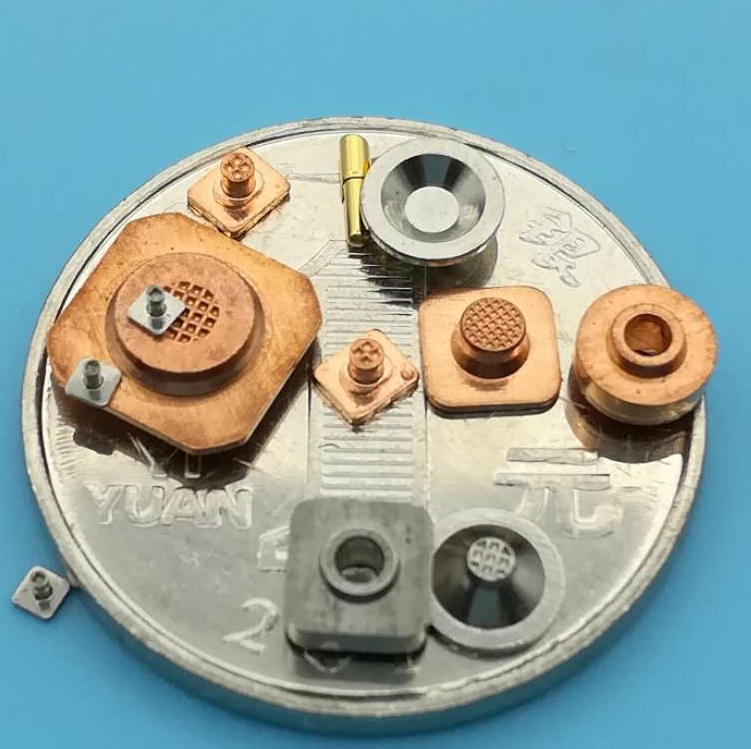

Precyzyjna technologia wytłaczania na zimno to gałąź rozwinięta przez zwykłe wytłaczanie na zimno w ostatnich latach. Jest to wynik "hybrydyzacji" zwykłego wytłaczania na zimno i technologii precyzyjnego tłoczenia, a perspektywy rozwoju są bardzo szerokie. Na wczesnym etapie rozwoju precyzyjnej technologii wytłaczania na zimno, wytłaczanie na zimno zostało wykorzystane do rozwiązania wymagań produktu. Główne etapy to: wykrawanie - placek molowy - wyżarzanie zmiękczające - fosforanowanie zmydlanie - wytłaczanie kompozytowe - separacja - wyżarzanie zmiękczające - fosforanowanie - fosforanowanie - cięcie separacyjne. Główne problemy zwykłego wytłaczania na zimno to: po pierwsze, precyzja produktu jest niska, generalnie może osiągnąć tylko 0,05 mm. Po drugie, wydajność produkcji produktu jest niska, ponieważ materiał jest mały, a forma jest trudna do zainstalowania, etapów procesu jest wiele, a materiał zarodkowy można ładować tylko ręcznie, a dzienna wydajność to tylko około 10 000 cząstek. Te dwie fatalne cechy mają duży wpływ na zapotrzebowanie klienta na produkty i stają się techniczną barierą dla precyzyjnego wytłaczania na zimno. EMAR Hardware był producentem specjalizującym się w precyzyjnym tłoczeniu i zwykłych częściach sprzętowych do wytłaczania na zimno przed 2010 rokiem i zgromadził bogate doświadczenie w precyzyjnym tłoczeniu i zwykłym wytłaczaniu na zimno. Po 2010 roku, w odpowiedzi na coraz bardziej rygorystyczne wymagania klientów dotyczące precyzji części elektronicznych oraz rosnące zapotrzebowanie rynku, zdecydowano się zainwestować w badania i rozwój precyzyjnej technologii wytłaczania na zimno. Proponuje się hybrydyzację technologii precyzyjnego tłoczenia ze zwykłą technologią wytłaczania na zimno, mając nadzieję, że produkt będzie mógł być wytwarzany w zwykłym procesie wytłaczania na zimno, ale z taką samą wysoką precyzją i wysoką wydajnością jak precyzyjne tłoczenie. Inżynierowie z działu technicznego EMAR spełnili oczekiwania. Po trzech latach ciągłych badań w końcu rozwiązali szereg problemów i trudności w technologii precyzyjnego wytłaczania na zimno. W 2013 roku złożyli wniosek o certyfikat patentowy na proces produkcji precyzyjnej technologii wytłaczania na zimno. Najtrudniejszym problemem do rozwiązania w technologii precyzyjnego wytłaczania na zimno jest proces precyzyjnego karmienia i proces smarowania zarodka podczas ciągłego karmienia. Procesu precyzyjnego podawania nie da się rozwiązać, Smarowania ciągłych zarodków pleśni nie da się rozwiązać za pomocą wyżarzania przez zmydlanie fosforanujące i innych procesów, takich jak zwykłe wytłaczanie na zimno. Trzeba to rozwiązać wspólnie z mistrzami chemicznymi. Na szczęście nasi inżynierowie są cierpliwi i wytrwali. Po trzech latach wsparcia technicznego ze strony Uniwersytetu Jiao Tong w Szanghaju i Instytutu Zastosowania Materiałów Instytutu Technologii Harbin, osiągnęliśmy dzisiejszą precyzyjną technologię wytłaczania na zimno. Sukces badań i rozwoju technologii precyzyjnego wytłaczania na zimno w tym roku trwał 4 lata, 4 lata nadal prowadzimy ciągłe poszukiwania i doskonalenie, teraz mogą być różne materiały, takie jak: stop żelazowo-niklowy, stal nierdzewna, miedź beztlenowa, miedź, stal szybkotnąca, stal ło Ponieważ nacisk precyzyjnego wytłaczania na zimno na części jest bardzo duży, a uszkodzenie formy jest stosunkowo szybkie, wymaga to od doświadczonych projektantów form poprawy struktury formy i struktury stempla, co sprzyja przepływowi materiałów we wnęce formy. Jednocześnie ulepszanie materiałów smarnych jest również ciągłe. EMAR pojawił się krok po kroku. Konserwacja matryc przeszła od raz na 3 dni do raz na 6 dni, do teraz jest w stanie pracować nieprzerwanie przez 15 dni i musi być konserwowana raz. Można powiedzieć, że precyzyjna technologia wytłaczania na zimno dojrzała i nadszedł czas na zbiory! Przyjaciele, jeśli masz mikroprecyzyjne części elektroniczne na początek, poszukaj sprzętu EMAR.

Precyzyjna technologia wytłaczania na zimno to gałąź rozwinięta przez zwykłe wytłaczanie na zimno w ostatnich latach. Jest to wynik "hybrydyzacji" zwykłego wytłaczania na zimno i technologii precyzyjnego tłoczenia, a perspektywy rozwoju są bardzo szerokie. Na wczesnym etapie rozwoju precyzyjnej technologii wytłaczania na zimno, wytłaczanie na zimno zostało wykorzystane do rozwiązania wymagań produktu. Główne etapy to: wykrawanie - placek molowy - wyżarzanie zmiękczające - fosforanowanie zmydlanie - wytłaczanie kompozytowe - separacja - wyżarzanie zmiękczające - fosforanowanie - fosforanowanie - cięcie separacyjne. Główne problemy zwykłego wytłaczania na zimno to: po pierwsze, precyzja produktu jest niska, generalnie może osiągnąć tylko 0,05 mm. Po drugie, wydajność produkcji produktu jest niska, ponieważ materiał jest mały, a forma jest trudna do zainstalowania, etapów procesu jest wiele, a materiał zarodkowy można ładować tylko ręcznie, a dzienna wydajność to tylko około 10 000 cząstek. Te dwie fatalne cechy mają duży wpływ na zapotrzebowanie klienta na produkty i stają się techniczną barierą dla precyzyjnego wytłaczania na zimno. EMAR Hardware był producentem specjalizującym się w precyzyjnym tłoczeniu i zwykłych częściach sprzętowych do wytłaczania na zimno przed 2010 rokiem i zgromadził bogate doświadczenie w precyzyjnym tłoczeniu i zwykłym wytłaczaniu na zimno. Po 2010 roku, w odpowiedzi na coraz bardziej rygorystyczne wymagania klientów dotyczące precyzji części elektronicznych oraz rosnące zapotrzebowanie rynku, zdecydowano się zainwestować w badania i rozwój precyzyjnej technologii wytłaczania na zimno. Proponuje się hybrydyzację technologii precyzyjnego tłoczenia ze zwykłą technologią wytłaczania na zimno, mając nadzieję, że produkt będzie mógł być wytwarzany w zwykłym procesie wytłaczania na zimno, ale z taką samą wysoką precyzją i wysoką wydajnością jak precyzyjne tłoczenie. Inżynierowie z działu technicznego EMAR spełnili oczekiwania. Po trzech latach ciągłych badań w końcu rozwiązali szereg problemów i trudności w technologii precyzyjnego wytłaczania na zimno. W 2013 roku złożyli wniosek o certyfikat patentowy na proces produkcji precyzyjnej technologii wytłaczania na zimno. Najtrudniejszym problemem do rozwiązania w technologii precyzyjnego wytłaczania na zimno jest proces precyzyjnego karmienia i proces smarowania zarodka podczas ciągłego karmienia. Procesu precyzyjnego podawania nie da się rozwiązać, Smarowania ciągłych zarodków pleśni nie da się rozwiązać za pomocą wyżarzania przez zmydlanie fosforanujące i innych procesów, takich jak zwykłe wytłaczanie na zimno. Trzeba to rozwiązać wspólnie z mistrzami chemicznymi. Na szczęście nasi inżynierowie są cierpliwi i wytrwali. Po trzech latach wsparcia technicznego ze strony Uniwersytetu Jiao Tong w Szanghaju i Instytutu Zastosowania Materiałów Instytutu Technologii Harbin, osiągnęliśmy dzisiejszą precyzyjną technologię wytłaczania na zimno. Sukces badań i rozwoju technologii precyzyjnego wytłaczania na zimno w tym roku trwał 4 lata, 4 lata nadal prowadzimy ciągłe poszukiwania i doskonalenie, teraz mogą być różne materiały, takie jak: stop żelazowo-niklowy, stal nierdzewna, miedź beztlenowa, miedź, stal szybkotnąca, stal ło Ponieważ nacisk precyzyjnego wytłaczania na zimno na części jest bardzo duży, a uszkodzenie formy jest stosunkowo szybkie, wymaga to od doświadczonych projektantów form poprawy struktury formy i struktury stempla, co sprzyja przepływowi materiałów we wnęce formy. Jednocześnie ulepszanie materiałów smarnych jest również ciągłe. EMAR pojawił się krok po kroku. Konserwacja matryc przeszła od raz na 3 dni do raz na 6 dni, do teraz jest w stanie pracować nieprzerwanie przez 15 dni i musi być konserwowana raz. Można powiedzieć, że precyzyjna technologia wytłaczania na zimno dojrzała i nadszedł czas na zbiory! Przyjaciele, jeśli masz mikroprecyzyjne części elektroniczne na początek, poszukaj sprzętu EMAR.

Witaj! Witamy na stronie internetowej firmy EMAR!

Polish

Polish » »

» »

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole