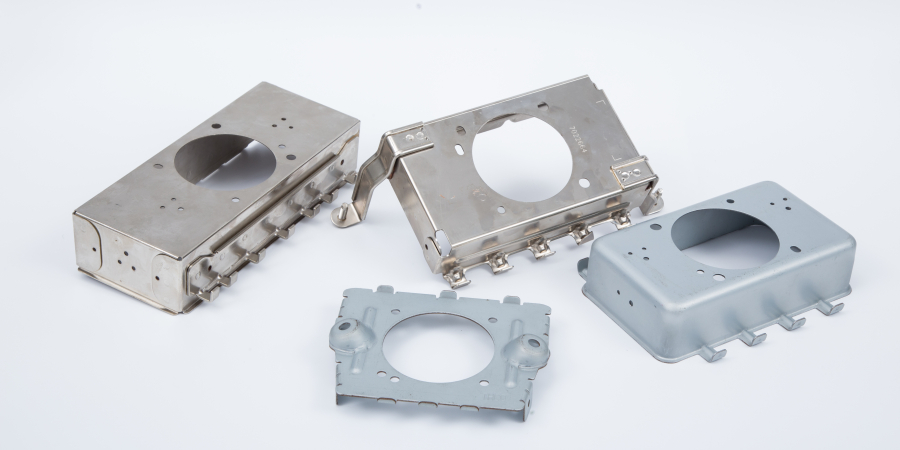

Matryca w matrycy tłoczącej producenta części tłoczących jest jednym z najważniejszych elementów całej matrycy. Jakość matrycy bezpośrednio decyduje o tym, czy można wyprodukować kwalifikowaną część tłoczącą. Projektując matrycę, należy zwrócić uwagę na następujące punkty:

1. Otwór matrycy nie może być wykonany we wnęce o prostej ścianie

Aby obrabiany przedmiot lub odpady łatwo spadały, wnęka matrycy nie powinna być wykonana w prostą ścianę, ale powinna być wykonana w stożkowy, cylindryczny otwór stożkowy lub cylindryczny otwór schodkowy. Cylindryczna matryca z otworem jest wygodniejsza w produkcji, wytrzymałość krawędzi jest wysoka, a rozmiar krawędzi pozostaje niezmieniony po szlifowaniu. Jest to najczęstsza konstrukcja matrycy. Jeśli wewnętrzna ściana matrycy jest ścianą prostą, wykrawany przedmiot obrabiany lub odpady utkną w wewnętrznej wnęce ze względu na duży rozmiar. Jeśli jest zbyt duże nagromadzenie, matryca rozszerzy się i pęknie.

2. Grubość matrycy nie powinna być zbyt mała

Grubość matrycy bezpośrednio wpływa na wytrzymałość, sztywność i trwałość matrycy, a jej wielkość jest związana z dociskiem tłoczenia. Grubość matrycy nie powinna być zbyt mała, ponieważ otwór w podstawie matrycy lub płycie nośnej pod matrycą jest większy niż otwór matrycy. Jeśli grubość matrycy jest zbyt mała, spowoduje to skręcenie i deformację matrycy podczas pracy, a nawet uszkodzenie.

3. Grubość ścianki matrycy nie powinna być zbyt mała. Grubość ścianki matrycy bezpośrednio wpływa na wytrzymałość matrycy.

Jeśli grubość ścianki matrycy jest zbyt mała, podczas tłoczenia będzie brakować wytrzymałości matrycy i może pęknąć. Ponieważ siła matrycy jest niechlujna podczas tłoczenia, ogólni producenci części do tłoczenia muszą określić grubość matrycy na podstawie wzorów empirycznych lub wzajemnych relacji.

4. Wysokość krawędzi tnącej matrycy nie powinna być zbyt duża

Istnieją dwa główne typy tłoczników. Jednym z nich jest cylindryczna matryca z otworem, która ma wysoką wytrzymałość krawędzi i wysoką dokładność wymiarową części tłoczonych. Drugi to stożkowa matryca z otworem, która ma niską wytrzymałość krawędzi n, ale nie jest łatwo gromadzić obrabiane przedmioty lub odpady w otworze. Siła tarcia i rozszerzania na ściance otworu są niewielkie, więc zużycie matrycy i ilość szlifowania za każdym razem są niewielkie. Rozmiar krawędzi zwiększa się po szlifowaniu, ale wartość wzrostu jest bardzo mała, co ma niewielki wpływ na żywotność matrycy. Ten rodzaj matrycy jest zwykle używany do tłoczenia przedmiotów obrabianych o niskich wymaganiach dotyczących dokładności, prostego kształtu i cienkiej grubości materiału. Wysokość krawędzi matrycy nie powinna być zbyt duża. Jeśli wysokość krawędzi jest zbyt duża, odpady z wykrawania będą się gromadzić więcej, co zwiększy ciśnienie wykrawania, siłę pchania i zużycie ścianki otworu. Po zużyciu matrycy otwór może tworzyć odwrócony stożek, powodując, że odpady przeskakują na powierzchnię roboczą matrycy i uszkadzają matrycę. W ten sposób, po zużyciu krawędzi, ilość szlifowania za każdym razem jest duża, a całkowita żywotność matrycy jest niska. Wysokość wykrojnika U nie powinna być zbyt mała. Jeśli wysokość krawędzi jest zbyt mała, zmniejszy się liczba czasów szlifowania po zużyciu matrycy, a także zmniejszy się całkowita żywotność matrycy.

Ten artykuł pochodzi od EMAR Mold Co., Ltd. Aby uzyskać więcej informacji związanych z EMAR, kliknij: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole