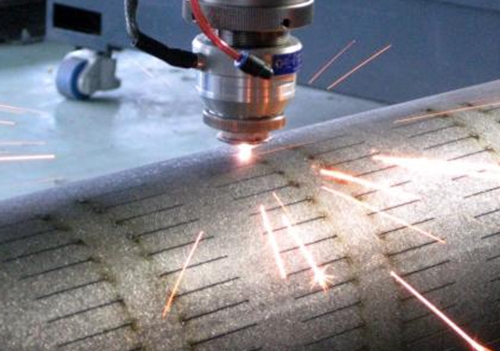

W precyzyjnej obróbce blach, w celu uniknięcia korozji podczas pracy, można podjąć środki w zakresie doboru materiałów, kontroli procesu obróbki, obróbki powierzchni, kontroli środowiska itp., w następujący sposób:  wybór materiału Materiały odporne na korozję: Zgodnie ze środowiskiem użytkowania i wymaganiami dotyczącymi wydajności części z blachy, wybierz odpowiednie materiały odporne na korozję. Na przykład w środowisku mediów mokrych lub korozyjnych, takich jak kwasy i zasady, można wybrać stal nierdzewną. Wśród nich stal nierdzewna 304 ma dobrą odporność na korozję i wszechstronność. Stal nierdzewna 316 ma lepszą wydajność w zakresie odporności na korozję wżerową i odporności na korozję jonów chlorkowych dzięki dodaniu molibdenu. W niektórych przypadkach, gdy wymagana jest waga i wymagana jest Sprawdź jakość materiałów: Upewnij się, że jakość zakupionych materiałów blacharskich jest kwalifikowana i nie ma wad powierzchni, zanieczyszczeń i innych czynników mogących powodować korozję. Przed oddaniem materiałów do magazynu należy przeprowadzić ścisłe kontrole, w tym kontrolę wyglądu, analizę składu chemicznego, badanie właściwości fizycznych itp., aby zapobiec przedostawaniu się niewykwalifikowanych materiałów do ogniwa obróbki. Kontrola procesu przetwarzania Optymalizuj proces cięcia: Podczas procesu cięcia należy dobrać odpowiednie metody i parametry cięcia, aby zmniejszyć wpływ termiczny cięcia i chropowatości powierzchni. Na przykład cięcie laserowe ma zalety wysokiej dokładności cięcia i małej strefy wpływu ciepła, co może skutecznie zmniejszyć utlenianie powierzchni i defekty mikroskopijne spowodowane cięciem oraz zmniejszyć ryzyko korozji. Jednocześnie kontroluj prędkość i moc skrawania, aby uniknąć problemów, takich jak przegrzanie i przyczepność żużla na powierzchni skrawania, oraz aby zapobiec sytuacji, w której te części stają się źródłem korozji. Zmniejsz naprężenia podczas przetwarzania: W procesie formowania gięcia, tłoczenia itp. konieczne jest rozsądne kontrolowanie parametrów przetwarzania, aby uniknąć nadmiernego naprężenia. Ponieważ części koncentrujące naprężenia są podatne na pękanie korozyjne podczas późniejszego użytkowania. Na przykład, optymalizując konstrukcję formy, dostosowując prędkość i ciśnienie tłoczenia itp., części blachy są równomiernie naprężane podczas procesu formowania, a koncentracja naprężeń jest zmniejszona. Utrzymuj środowisko przetwarzania w czystości: Warsztat przetwórczy powinien być utrzymywany w czystości, aby uniknąć kontaktu kurzu, oleju, kwas Regularnie czyść sprzęt do przetwarzania i obszar roboczy, aby zapobiec przywieraniu zanieczyszczeń i mediów korozyjnych do powierzchni blachy podczas przetwarzania i powodowaniu korozji. Obróbka powierzchni Obróbka pasywacyjna: W przypadku części blaszanych wykonanych ze stali nierdzewnej i innych materiałów powszechnie stosowaną metodą antykorozyjną jest obróbka pasywacyjna. Mocząc części blaszane w roztworze pasywacyjnym, na ich powierzchni tworzy się gęsta warstwa pasywacyjna, która poprawia odporność na korozję. Na przykład obróbka pasywacyjna mieszanym roztworem kwasu azotowego i kwasu fluorowodorowego może skutecznie usuwać zanieczyszczenia, takie jak jony żelaza na powierzchni stali nierdzewnej i tworzyć stabilną warstwę pasywacyjną. Obróbka galwaniczna: Galwanizacja to Na przykład warstwa ocynkowana ma dobrą odporność na korozję i opłacalność oraz jest szeroko stosowana w ochronie różnych części blaszanych. Podczas procesu galwanizacji konieczne jest ścisłe kontrolowanie parametrów procesu galwanizacji, takich jak skład kąpieli, temperatura, gęstość prądu itp., aby powłoka była jednolita, gęsta i wolna od pustych przestrzeni.

wybór materiału Materiały odporne na korozję: Zgodnie ze środowiskiem użytkowania i wymaganiami dotyczącymi wydajności części z blachy, wybierz odpowiednie materiały odporne na korozję. Na przykład w środowisku mediów mokrych lub korozyjnych, takich jak kwasy i zasady, można wybrać stal nierdzewną. Wśród nich stal nierdzewna 304 ma dobrą odporność na korozję i wszechstronność. Stal nierdzewna 316 ma lepszą wydajność w zakresie odporności na korozję wżerową i odporności na korozję jonów chlorkowych dzięki dodaniu molibdenu. W niektórych przypadkach, gdy wymagana jest waga i wymagana jest Sprawdź jakość materiałów: Upewnij się, że jakość zakupionych materiałów blacharskich jest kwalifikowana i nie ma wad powierzchni, zanieczyszczeń i innych czynników mogących powodować korozję. Przed oddaniem materiałów do magazynu należy przeprowadzić ścisłe kontrole, w tym kontrolę wyglądu, analizę składu chemicznego, badanie właściwości fizycznych itp., aby zapobiec przedostawaniu się niewykwalifikowanych materiałów do ogniwa obróbki. Kontrola procesu przetwarzania Optymalizuj proces cięcia: Podczas procesu cięcia należy dobrać odpowiednie metody i parametry cięcia, aby zmniejszyć wpływ termiczny cięcia i chropowatości powierzchni. Na przykład cięcie laserowe ma zalety wysokiej dokładności cięcia i małej strefy wpływu ciepła, co może skutecznie zmniejszyć utlenianie powierzchni i defekty mikroskopijne spowodowane cięciem oraz zmniejszyć ryzyko korozji. Jednocześnie kontroluj prędkość i moc skrawania, aby uniknąć problemów, takich jak przegrzanie i przyczepność żużla na powierzchni skrawania, oraz aby zapobiec sytuacji, w której te części stają się źródłem korozji. Zmniejsz naprężenia podczas przetwarzania: W procesie formowania gięcia, tłoczenia itp. konieczne jest rozsądne kontrolowanie parametrów przetwarzania, aby uniknąć nadmiernego naprężenia. Ponieważ części koncentrujące naprężenia są podatne na pękanie korozyjne podczas późniejszego użytkowania. Na przykład, optymalizując konstrukcję formy, dostosowując prędkość i ciśnienie tłoczenia itp., części blachy są równomiernie naprężane podczas procesu formowania, a koncentracja naprężeń jest zmniejszona. Utrzymuj środowisko przetwarzania w czystości: Warsztat przetwórczy powinien być utrzymywany w czystości, aby uniknąć kontaktu kurzu, oleju, kwas Regularnie czyść sprzęt do przetwarzania i obszar roboczy, aby zapobiec przywieraniu zanieczyszczeń i mediów korozyjnych do powierzchni blachy podczas przetwarzania i powodowaniu korozji. Obróbka powierzchni Obróbka pasywacyjna: W przypadku części blaszanych wykonanych ze stali nierdzewnej i innych materiałów powszechnie stosowaną metodą antykorozyjną jest obróbka pasywacyjna. Mocząc części blaszane w roztworze pasywacyjnym, na ich powierzchni tworzy się gęsta warstwa pasywacyjna, która poprawia odporność na korozję. Na przykład obróbka pasywacyjna mieszanym roztworem kwasu azotowego i kwasu fluorowodorowego może skutecznie usuwać zanieczyszczenia, takie jak jony żelaza na powierzchni stali nierdzewnej i tworzyć stabilną warstwę pasywacyjną. Obróbka galwaniczna: Galwanizacja to Na przykład warstwa ocynkowana ma dobrą odporność na korozję i opłacalność oraz jest szeroko stosowana w ochronie różnych części blaszanych. Podczas procesu galwanizacji konieczne jest ścisłe kontrolowanie parametrów procesu galwanizacji, takich jak skład kąpieli, temperatura, gęstość prądu itp., aby powłoka była jednolita, gęsta i wolna od pustych przestrzeni.

Witaj! Witamy na stronie internetowej firmy EMAR!

Polish

Polish » »

» »

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole