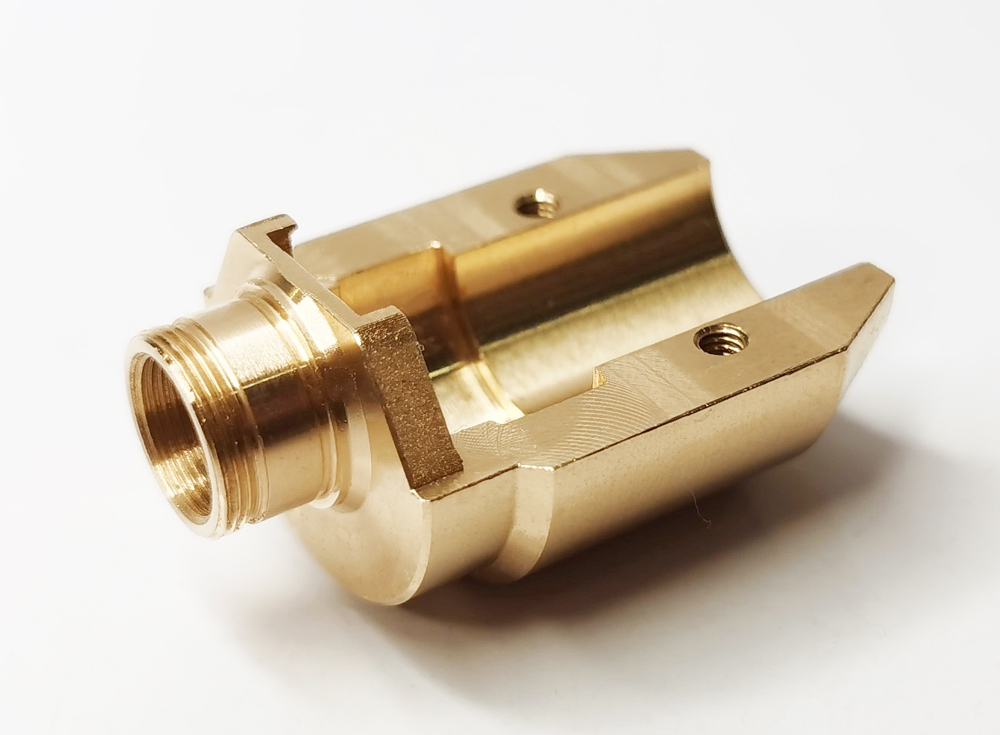

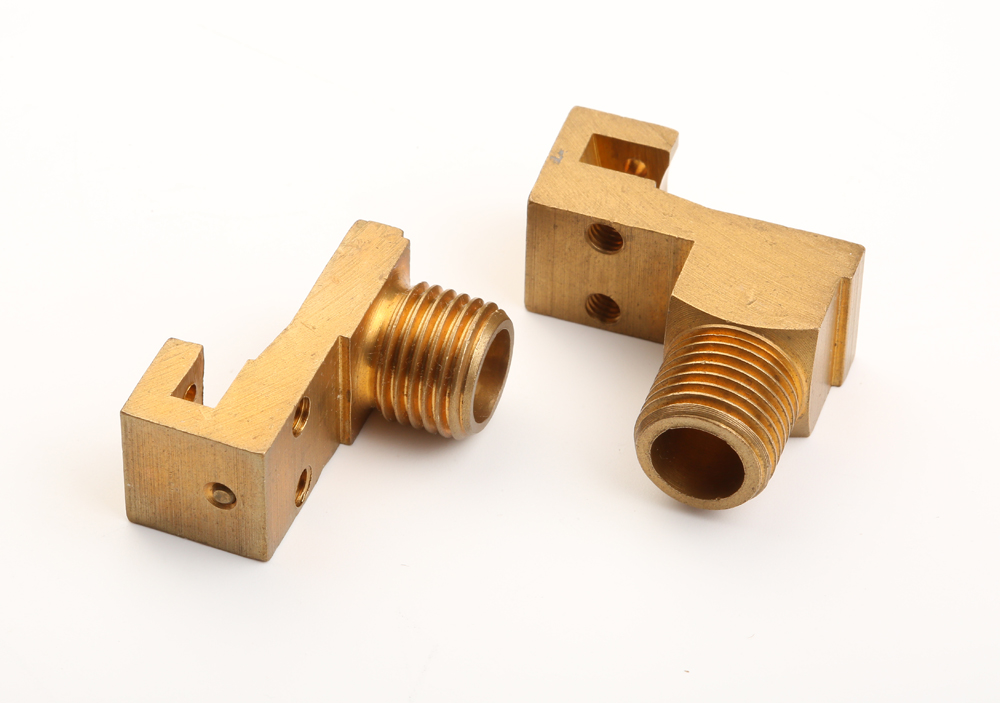

Kluczem do podwojenia wydajności obróbki części miedzianych i aluminiowych jest innowacyjna konstrukcja automatycznych uchwytów tokarskich, których istotą jest realizacja "zerowej zmiany" i "inteligentnej samoadaptacji". Oto trzy podstawowe technologie:

1. Struktura szybkiej wymiany membrany pneumatycznej

Elastyczna membrana zastępuje tradycyjną szczękę, a prędkość mocowania 0,8 sekundy realizowana jest przez napęd ciśnienia powietrza. Membrana jest osadzona w czujniku ciśnienia, który może automatycznie kompensować deformację obrabianego przedmiotu i skrócić tradycyjny czas mocowania o 75%. Nadaje się szczególnie do cech łatwego odkształcania części miedzianych i aluminiowych, zapewniając kontrolę równoległości powierzchni obróbki w zakresie 0,02 mm.

2. Modułowa kombinacja uchwytów

2. Modułowa kombinacja uchwytów

W oparciu o koncepcję projektową "bloku konstrukcyjnego", uchwyt jest rozkładany na znormalizowane komponenty, takie jak matryca pozycjonująca, jednostka dociskowa i moduł wsporczy. Poprzez chip RFID do automatycznej identyfikacji kodu przedmiotu obrabianego, centralny sterownik automatycznie wywołuje odpowiedni schemat kombinacji modułów, aby osiągnąć złożoną wymianę w ciągu 3 minut, co jest 4 razy wydajniejsze niż tradycyjne uchwyty.

3. Adaptacyjny system kompensacji termicznej

Ze względu na duży współczynnik rozszerzalności cieplnej aluminium, w oprawie zintegrowano mikrotermoparę i czujnik przemieszczenia. Monitorowanie zmian temperatury podczas przetwarzania w czasie rzeczywistym, automatyczna regulacja siły docisku za pomocą serwomotoru, dynamiczna kompensacja odkształceń termicznych, dzięki czemu dokładność wymiarowa przetwarzania wsadowego jest stabilna na poziomie 0,01 mm, a wskaźnik złomu jest zmniejszony o ponad 80%.

Po zastosowaniu tej oprawy średnia dzienna zdolność produkcyjna pojedynczej automatycznej tokarki została zwiększona z 800 sztuk do 1650 sztuk, a czas wymiany został skrócony do 1 / 5 tradycyjnego rozwiązania. Kluczem jest przekształcenie "pasywnego mocowania" w "aktywne inteligentne sterowanie", tak aby stopień wykorzystania obrabiarek przekroczył 92%, a podwójny skok wydajności i dokładności został naprawdę zrealizowany.

Po zastosowaniu tej oprawy średnia dzienna zdolność produkcyjna pojedynczej automatycznej tokarki została zwiększona z 800 sztuk do 1650 sztuk, a czas wymiany został skrócony do 1 / 5 tradycyjnego rozwiązania. Kluczem jest przekształcenie "pasywnego mocowania" w "aktywne inteligentne sterowanie", tak aby stopień wykorzystania obrabiarek przekroczył 92%, a podwójny skok wydajności i dokładności został naprawdę zrealizowany.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque