Sob a onda da Indústria 4.0, os tornos de controle numérico CNC estão remodelando os padrões de usinagem de precisão por meio de atualizações inteligentes. A nova geração de equipamentos integra profundamente IA algoritmos, gêmeos digitais e tecnologias da Internet das Coisas para elevar a precisão da usinagem a um novo patamar no nível nano.

Centro de decisão inteligente impulsiona a evolução da precisão

Centro de decisão inteligente impulsiona a evolução da precisão

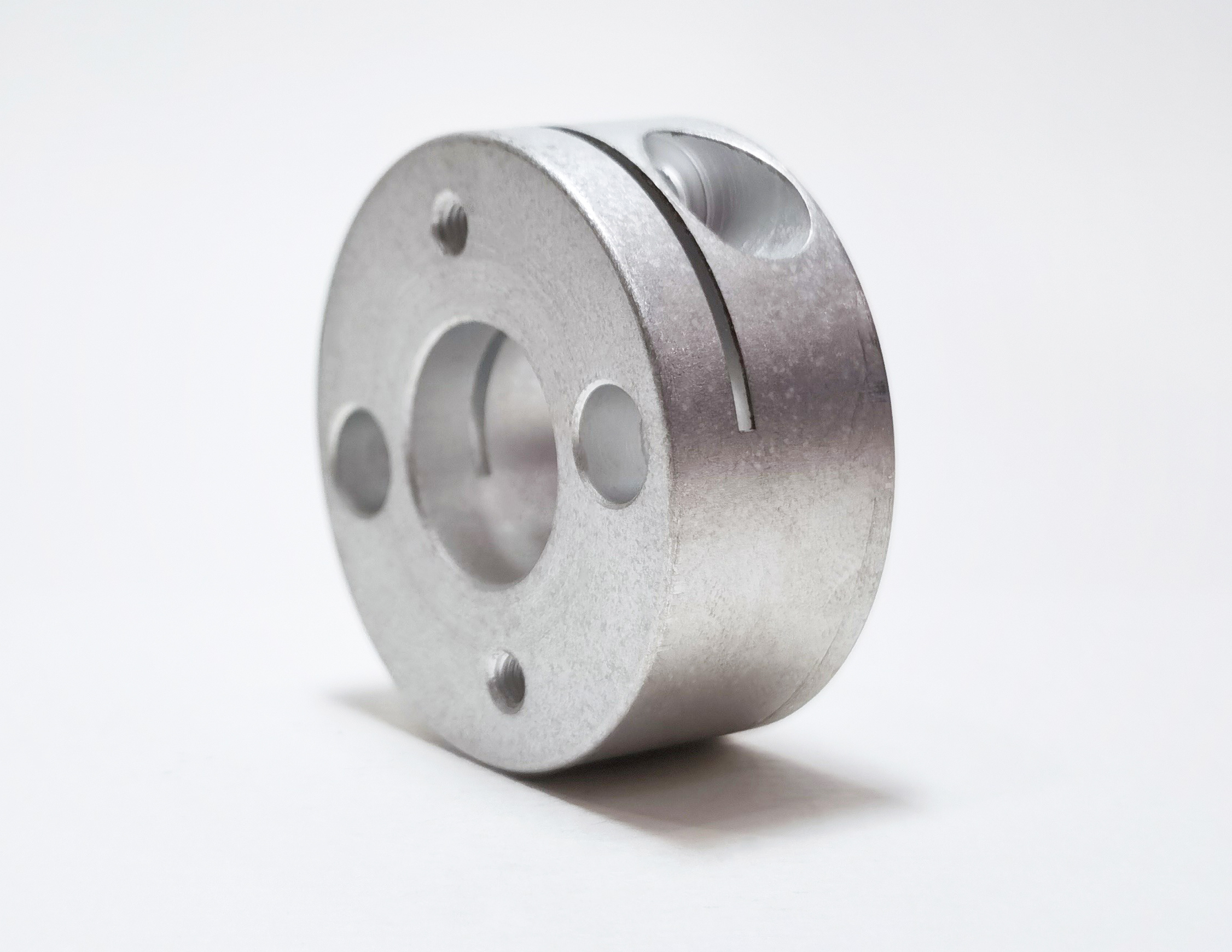

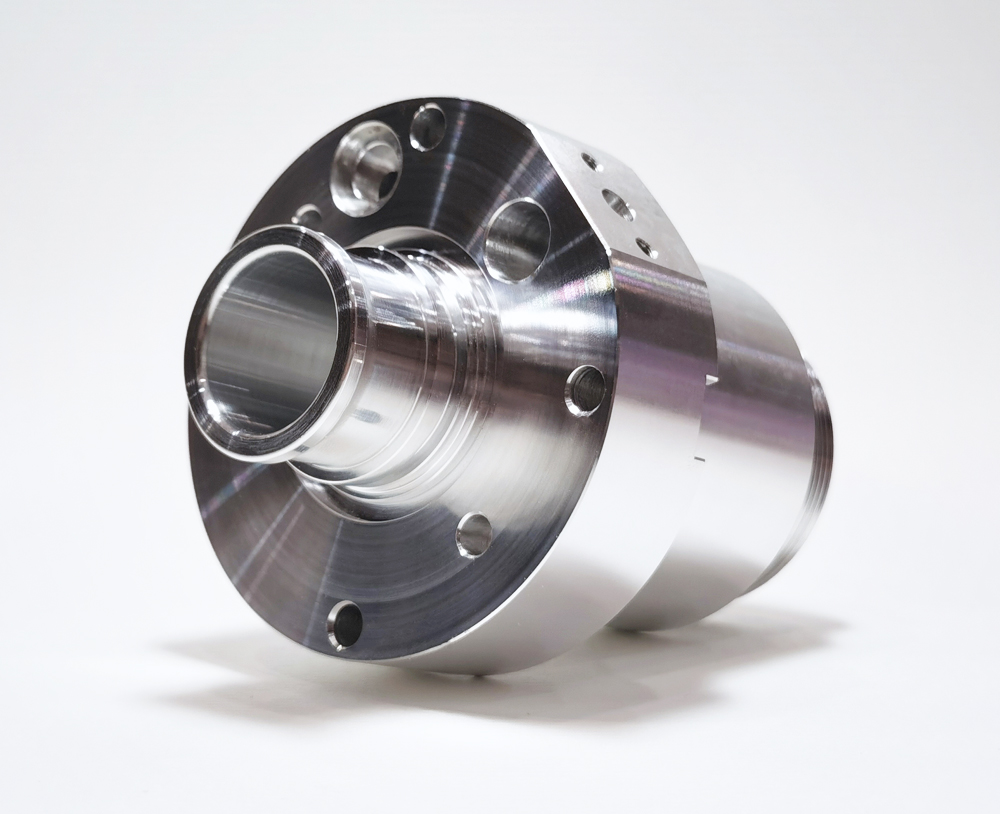

Baseado na plataforma de computação de ponta, o torno é equipado com um sistema de fusão multissensor para coletar mais de 120 parâmetros dinâmicos, como vibração e deformação térmica em tempo real. O modelo de previsão construído por aprendizado de máquina pode compensar automaticamente a deformação microscópica de 0,001 mm, e a rugosidade da superfície pode atingir Ra0,2 µm, 5 vezes maior do que a dos equipamentos tradicionais.

A usinagem adaptativa rompe os limites do processo

A usinagem adaptativa rompe os limites do processo

O inovador sistema de identificação de material combinado com a tecnologia de detecção de emissões acústicas permite que o torno identifique automaticamente as características do material da peça de trabalho. Com o esquema de parâmetros de milhões de níveis no banco de dados do processo, a estratégia de corte pode ser ajustada dinamicamente para alcançar um aumento de 40% na eficiência de difficult-to-machine materiais como ligas de titânio e um aumento de 35% na vida útil da ferramenta.

Manutenção Preditiva Reconstrói a Resiliência da Produção

Depois que o equipamento é conectado à Internet das Coisas Industrial, a simulação do ciclo de vida completo é realizada por meio do gêmeo digital. O IA algoritmo prevê 78% das possíveis falhas com 2 semanas de antecedência e reduz os custos de manutenção em 30%. Depois que uma empresa de autopeças aplicou o esquema, a taxa de utilização abrangente do equipamento saltou de 68% para 89%.

Colaboração homem-máquina define a fábrica do futuro

Colaboração homem-máquina define a fábrica do futuro

A interface de realidade aumentada é perfeitamente conectada com o robô colaborativo e o operador pode concluir a programação de peças complexas por meio de controle por gestos. A medição real de uma empresa de fabricação de aviação mostra que o novo torno inteligente reduziu o ciclo de produção experimental de novos produtos em 60% e a taxa de aprovação do primeiro lote de amostras ultrapassou 99,8%.

Essa revolução inteligente não apenas atualiza o registro de precisão de usinagem, mas também forja tornos CNC em pontos finais perceptíveis e inteligentes por meio de um sistema de tomada de decisão orientado por dados, fornecendo suporte ao equipamento principal para fabricação de ponta.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque