O Processamento de chapas metálicas é uma tecnologia comum de processamento de metais, amplamente utilizada na fabricação de máquinas, equipamentos eletrônicos, automotivo, aeroespacial e outros campos. Uma vez que o processamento de chapas metálicas envolve vários elos, como corte, dobra, soldagem, tratamento de superfície, etc., o controle de qualidade é particularmente importante. A seguir estão as medidas comuns de controle de qualidade no processamento de chapas metálicas, cobrindo todas as ligações, desde as matérias-primas até os produtos acabados.

1. Controlo de qualidade das matérias-primas

A qualidade das matérias-primas afeta diretamente a qualidade dos produtos de processamento de chapas metálicas. Portanto, é necessária uma inspeção rigorosa da qualidade das matérias-primas antes do processamento.

Seleção de material: Escolha materiais adequados de acordo com os requisitos do produto, como aço laminado a frio, aço inoxidável, liga de alumínio, etc. Certifique-se de que o grau, especificação, espessura, etc. do material atenda aos requisitos de design.

Inspeção de aparência: verifique se há arranhões, ferrugem, rachaduras e outros defeitos na superfície do material.

Inspeção dimensional: Use pinças, micrômetros e outras ferramentas para medir a espessura, largura, comprimento e outras dimensões dos materiais para garantir a conformidade com os requisitos.

Teste de material: Detecte a composição química dos materiais por meio de espectrômetros e outros equipamentos para garantir que os materiais atendam aos padrões.

2. Controle de qualidade do processo de corte

O corte é a primeira etapa no processamento de chapas metálicas e os métodos de corte comuns incluem corte a laser, corte a plasma e corte de máquina de cisalhamento.

Calibração do equipamento: Calibre regularmente o equipamento de corte para garantir a precisão do corte. Por exemplo, o sistema de caminho óptico da máquina de corte a laser, a verticalidade da cabeça de corte, etc. precisam ser verificados regularmente.

Otimização dos parâmetros de corte: ajuste a velocidade de corte, potência, pressão do ar e outros parâmetros de acordo com a espessura e dureza do material para evitar defeitos como rebarbas e bordas queimadas.

Inspeção dimensional: Após o corte, use uma ferramenta de medição para verificar se as dimensões da peça atendem aos requisitos de desenho, especialmente as principais dimensões e tolerâncias.

Inspeção da qualidade da superfície: verifique se a aresta de corte é lisa, se há rebarbas, rachaduras e outros defeitos.

3. Controle de qualidade do processo de dobra

A flexão é uma parte importante do processamento de chapas metálicas, que afeta diretamente a forma e a precisão dimensional do produto.

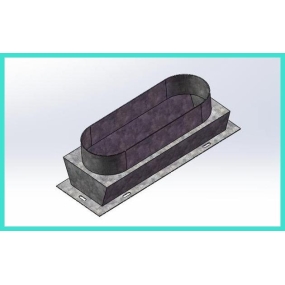

Seleção do molde: Escolha o molde apropriado de acordo com a espessura do material e o ângulo de flexão para garantir que não ocorram rachaduras ou deformações durante o processo de flexão.

Calibração do equipamento: Calibre regularmente os blocos deslizantes e as mesas de trabalho da máquina de dobra para garantir a precisão dos ângulos e dimensões de dobra.

Configuração do parâmetro de flexão: Defina a pressão de flexão, velocidade e outros parâmetros de acordo com as características do material para evitar deformação excessiva ou rebote do material.

Inspeção da dimensão: Após a conclusão da dobra, use réguas de ângulo, pinças e outras ferramentas para verificar se o ângulo de dobra, comprimento, altura e outras dimensões atendem aos requisitos.

Inspeção de aparência: verifique se há fissuras, deformação, indentação e outros defeitos na parte de dobra.

4. Controle de qualidade do processo de soldagem

A soldagem é um método de conexão comum no processamento de chapas metálicas, e a qualidade da soldagem afeta diretamente a resistência e a aparência do produto.

Seleção do processo de soldagem: Escolha o processo de soldagem apropriado de acordo com as características do material e os requisitos do produto, como soldagem a arco de argônio, soldagem por resistência, soldagem a laser, etc.

Otimização dos parâmetros de soldagem: ajuste a corrente de soldagem, tensão, velocidade e outros parâmetros para garantir a qualidade da solda e evitar defeitos como poros, inclusões de escória e rachaduras.

Inspeção de solda: use inspeção visual, inspeção de penetração, inspeção ultrassônica e outros métodos para verificar a qualidade da solda para garantir que a solda esteja livre de defeitos.

Inspeção dimensional: verifique se o tamanho das peças soldadas atende aos requisitos, especialmente a deformação das peças soldadas.

Tratamento de superfície: Após a conclusão da soldagem, a solda é polida e polida para garantir que a superfície seja lisa e plana.

5. Controle de qualidade do tratamento de superfície

5. Controle de qualidade do tratamento de superfície

O tratamento de superfície é a última etapa do processamento de chapas metálicas, que afeta diretamente a aparência e a resistência à corrosão do produto.

Pré-tratamento: Antes do tratamento da superfície, as peças precisam ser pré-tratadas com remoção de óleo, remoção de ferrugem, fosfatação, etc., para garantir que a superfície esteja limpa.

Controle de qualidade de pulverização: pressão de pulverização, distância, velocidade e outros parâmetros precisam ser controlados para garantir um revestimento uniforme, sem flacidez e sem vazamentos.

Controle de qualidade da galvanoplastia: Durante a galvanoplastia, densidade de corrente, temperatura, tempo e outros parâmetros precisam ser controlados para garantir espessura uniforme do revestimento e forte adesão.

Inspeção do revestimento: use um medidor de espessura para verificar se a espessura do revestimento atende aos requisitos e verifique a adesão do revestimento por meio de um teste de arranhão.

Inspeção de aparência: verifique se as peças tratadas com superfície têm defeitos, como diferença de cor, bolhas e partículas.

6. Inspeção e embalagem do produto acabado

Após a conclusão do processamento da chapa metálica, o produto acabado precisa ser inspecionado para garantir que atende aos requisitos de design e aos padrões do cliente.

Inspeção dimensional: use uma máquina de medição coordenada, paquímetro e outras ferramentas para medir todas as dimensões principais do produto acabado para garantir a conformidade com os requisitos de desenho.

Inspeção funcional: Realize testes funcionais em produtos acabados, como testes de montagem, testes de resistência, etc., para garantir que o produto possa ser usado normalmente.

Inspeção de aparência: verifique a superfície do produto acabado quanto a arranhões, amassados, diferenças de cor e outros defeitos para garantir que a qualidade da aparência atenda aos requisitos.

Proteção da embalagem: Escolha o material de embalagem apropriado de acordo com as características do produto para garantir que o produto não seja danificado durante o transporte. Para materiais facilmente corrosivos, é necessário um tratamento à prova de umidade e ferrugem.

O conteúdo do artigo vem da Internet. Se você tiver alguma dúvida, entre em contato comigo para excluí-lo!

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole