O Processamento de chapas metálicas é um processo de trabalho frio abrangente para chapas metálicas (geralmente abaixo de 6mm), incluindo cisalhamento, perfuração, dobra, soldagem, rebitagem, moldagem e tratamento de superfície. Sua característica proeminente é que a espessura da mesma peça é consistente.

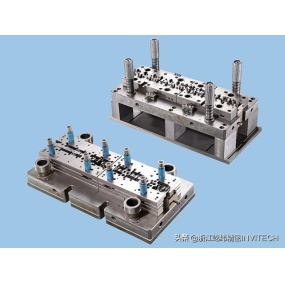

Método de processamento de chapas metálicas: Processamento não molde: O processo de processamento de chapas metálicas através de equipamentos tais como perfuração numérica, corte a laser, máquinas de corte, máquinas de dobra, máquinas de rebitagem, etc É geralmente usado para a produção de amostras ou produção de pequenos lotes, com custos elevados. Ciclo de processamento curto e resposta rápida. Processamento de moldes: Usando moldes fixos para processar chapas metálicas, geralmente há moldes de corte e moldagem, usados principalmente para produção em massa com custos mais baixos. O custo inicial do molde é alto e a qualidade das peças é garantida. O ciclo de processamento precoce é longo e o custo do molde é alto. Processo de processamento de chapas metálicas: corte: perfuração numérica, corte a laser, máquina de corte

Formação - dobra, alongamento, perfuração: máquinas de dobra, máquinas de perfuração, etc

Outro processamento: rebitagem, rosqueamento, etc.

Soldagem: o método de conexão de chapa metálica

Tratamento de superfície: pulverização do pó, galvanoplastia, desenho do fio, serigrafia, etc.

Tecnologia de processamento de chapas metálicas - Os principais métodos de corte para chapas metálicas incluem perfuração numérica, corte a laser, máquinas de corte e corte de moldes. O CNC é atualmente um método comumente usado, e o corte a laser é usado principalmente na fase de amostragem (ou também pode processar peças de chapa de aço inoxidável), com altos custos de processamento.

Abaixo, introduziremos principalmente o corte de chapa metálica usando perfuração numérica

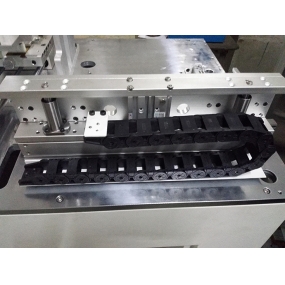

A perfuração numérica, também conhecida como máquina de perfuração CNC de torre, pode ser usada para cortar, perfurar, esticar furos, nervuras rolantes, persianas de perfuração, etc Sua precisão de usinagem pode chegar a +/-0,1 mm.

A espessura da chapa metálica usinada CNC é:

Chapas laminadas a frio e laminadas a quente 4.0mm

Placa de alumínio 5.0mm

Placa de aço inoxidável 2.0mm

Há um requisito de tamanho mínimo para perfuração. O tamanho mínimo de perfuração está relacionado à forma do furo, às propriedades mecânicas do material e à espessura do material. (Como mostrado na figura abaixo)

2. o espaçamento e a distância da borda dos furos de perfuração. Quando a distância mínima entre a borda de perfuração da peça e a borda externa da peça não é paralela à borda externa da peça, a distância mínima não deve ser inferior à espessura do material t; Quando paralelo, não deve ser inferior a 1,5t. (Como mostrado na figura abaixo)

3. ao esticar furos, a distância mínima entre o furo de estiramento e a borda é 3T, a distância mínima entre dois furos de estiramento é 6T, e a distância segura mínima entre o furo de estiramento e a borda de dobra (dentro) é 3T + R (T é a espessura da chapa metálica, R é o filete de dobra)

4. ao perfurar furos em peças esticadas e dobradas e peças desenhadas profundas, uma certa distância deve ser mantida entre a parede do furo e a parede reta. (Como mostrado na figura abaixo)

Tecnologia de processamento de chapas metálicas - Formar chapas metálicas envolve principalmente dobrar e esticar a chapa metálica.

1. dobra de chapa metálica 1.1 dobra de chapa metálica usa principalmente máquinas de dobra.

A precisão de usinagem da máquina dobrável;

Uma dobra: +/-0,1 mm

Metade dobra: +/-0.2mm

Mais de 20% de desconto: +/-0.3mm

O princípio básico da sequência de processamento de dobra é dobrar de dentro para fora e de pequeno para grande. Formas especiais devem ser dobradas primeiro, e o processo anterior não deve afetar ou interferir com os processos subsequentes após a formação.

1.3 Formas comuns de faca de dobra:

Formas comuns em V:

1.4 Raio mínimo de curvatura das peças dobradas:

Quando o material é dobrado, a camada externa é esticada e a camada interna é comprimida na área arredondada. Quando a espessura do material é constante, quanto menor o r interno, mais severas a tensão e compressão do material; Quando a tensão de tração do canto arredondado externo excede a resistência final do material, rachaduras e fraturas ocorrerão. Portanto, o projeto estrutural das peças dobradas deve evitar raios de canto arredondado de dobra muito pequenos. O raio mínimo de curvatura dos materiais comumente usados na empresa é mostrado na tabela abaixo.

Tabela de raio mínimo de curvatura para peças dobradas:

O raio de flexão refere-se ao raio interno da peça dobrada, e t é a espessura da parede do material.

A altura da borda reta da parte dobrada é 1,5:

Em geral, a altura mínima da borda reta não deve ser muito pequena, e o requisito mínimo da altura é: h>2t

Se a altura da borda reta h2t da peça dobrada for necessária, primeiro aumente a altura da borda de dobra e, em seguida, processe-a para o tamanho exigido após a dobra; Ou, depois de processar sulcos rasos na zona de deformação de flexão, execute a flexão.

1.6 Altura mínima da borda reta de flexão com ângulo oblíquo na borda curva:

Quando uma parte curva com uma borda inclinada é dobrada, a altura mínima do lado é: h=(2-4) t> 3mm

1.7 Distância da borda dos furos em peças dobradas:

Distância da borda do furo: Perfure o furo primeiro e depois dobre-o. A posição do furo deve estar fora da zona de deformação de flexão para evitar a deformação do furo durante a flexão. A distância entre a parede do furo e a borda curva é mostrada na tabela abaixo.

1.8 Incisão de processo para flexão local:

A linha de flexão da peça dobrada deve evitar a posição de mudanças repentinas de tamanho. Ao dobrar um determinado segmento da borda localmente, a fim de evitar a concentração de tensão e rachaduras em cantos afiados, a curva de dobra pode ser movida uma certa distância para deixar a mudança repentina de tamanho (Figura a), ou um sulco de processo (Figura b) pode ser aberto, ou um furo de processo pode ser perfurado (Figura c). Preste atenção aos requisitos de tamanho no diagrama: SR; Largura da fenda kt; Profundidade da ranhura Lt+R+k/2.

1.9 As bordas de dobra com bordas chanfradas devem evitar zonas de deformação:

1.10 Requisitos de projeto para pregas de chapa metálica (bordas mortas):

O comprimento da borda morta das pregas de chapa metálica está relacionado à espessura do material. Como mostrado na figura a seguir, o comprimento mínimo de uma borda morta é geralmente L3.5t+R.

Entre eles, t é a espessura da parede do material, e R é o raio de flexão interno mínimo do processo anterior (como mostrado à direita na figura abaixo) antes da borda ser morta.

1.11 Furos de posicionamento do processo adicionados:

Para garantir o posicionamento preciso do branco no molde e evitar o desvio do branco durante a dobra, furos de posicionamento do processo devem ser adicionados com antecedência durante o projeto, como mostrado na figura a seguir. Especialmente para peças que foram dobradas várias vezes, os furos de processo devem ser usados como referência de posicionamento para reduzir erros cumulativos e garantir a qualidade do produto.

Ao rotular as dimensões das peças dobradas, deve-se considerar a processabilidade:

Como mostrado na figura acima, a) perfurar primeiro e depois dobrar, a precisão da dimensão L é fácil de garantir e o processamento é conveniente. b) Se a exigência da precisão para a dimensão L é alta, é necessário dobrar primeiro e depois processar o furo, que é problemático processar.

Existem muitos fatores que afetam o retorno elástico das peças dobradas, incluindo as propriedades mecânicas do material, espessura da parede, raio de flexão e pressão positiva durante a flexão. Quanto maior a relação entre o raio interno da parte dobrada e a espessura da placa, maior o rebote. O método de suprimir o rebote de uma perspectiva de projeto, como o rebote de peças dobradas, é atualmente evitado principalmente pelos fabricantes durante o projeto do molde, tomando certas medidas. Ao mesmo tempo, melhorar certas estruturas no projeto pode reduzir o ângulo de retorno elástico, como mostrado na figura a seguir: pressionar nervuras de reforço na área de flexão não só pode aumentar a rigidez da peça de trabalho, mas também ajudar a suprimir o retorno elástico.

2. estiramento de chapas metálicas O estiramento de chapas metálicas é completado principalmente por CNC ou perfuração convencional, exigindo vários perfuradores de estiramento ou moldes.

A forma da parte esticada deve ser o mais simples e simétrica possível e deve ser formada em um trecho, tanto quanto possível.

As peças que requerem vários alongamentos devem permitir possíveis marcas de superfície durante o processo de alongamento.

Na premissa de garantir requisitos de montagem, deve ser permitido esticar as paredes laterais com uma certa inclinação.

2.1 Requisitos para o raio do filete entre o fundo da parte esticada e a parede reta:

Como mostrado na figura abaixo, o raio do filete entre o fundo da parte esticada e a parede reta deve ser maior do que a espessura da placa, ou seja, r1t. A fim de tornar o processo de alongamento mais suave, r1= (3-5) t é geralmente tomado, e o raio máximo do filé deve ser menor ou igual a 8 vezes a espessura da placa, que é r18t.

2.2 Raio de arredondamento entre o flange e a parede da peça esticada

O raio do filete entre a flange e a parede da parte esticada deve ser maior do que o dobro da espessura da placa, ou seja, r22t. A fim de tornar o processo de alongamento mais suave, r2= (5-10) t é geralmente tomado, e o raio máximo da flange deve ser menor ou igual a 8 vezes a espessura da placa, ou seja, r28t. (Ver a figura acima)

2.3 Diâmetro interno da cavidade de peças esticadas circulares

O diâmetro interno da peça de alongamento circular deve ser tomado como D d + 10t, de modo que a placa de pressão seja pressionada firmemente sem enrugar durante o alongamento. (Ver a figura acima)

2.4 Raio de arredondamento entre paredes adjacentes de peças retangulares esticadas

O raio do filé entre as paredes adjacentes de uma peça retangular esticada deve ser tomado como r3 3t. Para reduzir o número de alongamentos, r3 H/5 deve ser tomado o máximo possível, para que possa ser puxado de uma só vez.

Requisitos para a relação dimensional entre a altura e o diâmetro de uma peça de estiramento livre de flange redonda 2,5 durante a formação única

Ao formar uma peça de alongamento livre de flange circular de uma só vez, a relação entre altura H e diâmetro d deve ser menor ou igual a 0,4, ou seja, H/d 0,4, como mostrado na figura a seguir.

2.6 Variação da espessura do material esticado:

A espessura do material esticado muda devido aos diferentes níveis de tensão aplicados a cada peça. De um modo geral, a espessura original é mantida no centro da parte inferior, o material nos cantos arredondados da parte inferior torna-se mais fino, o material perto da flange na parte superior torna-se mais grosso e o material ao redor dos cantos arredondados da peça esticada retangular torna-se mais grosso.

2.7 Método de marcação para dimensões do produto de peças esticadas

Ao projetar produtos elásticos, as dimensões no desenho do produto devem ser claramente indicadas para garantir que as dimensões externas e internas sejam garantidas e as dimensões internas e externas não possam ser marcadas simultaneamente.

2.8 Método para anotar tolerâncias dimensionais de peças esticadas

O raio interno do arco convexo côncavo da peça esticada e a tolerância da dimensão da altura da peça esticada cilíndrica formada de uma só vez são desvios simétricos frente e verso, com um valor de desvio de metade do valor absoluto da tolerância de precisão do padrão nacional (GB) nível 16, e são numerados.

3. outra formação de chapa metálica: Reforço de nervuras - Pressionando nervuras em peças de metal planas ajuda a aumentar a rigidez estrutural.

Louvers - Louvers são comumente usados em vários invólucros ou invólucros para fornecer ventilação e dissipação de calor.

Flange de furo (furo de alongamento) - usado para usinar roscas ou aumentar a rigidez da abertura do furo.

3.1 Reforço:

Selecção da Estrutura e do Tamanho do Reforço

As dimensões máximas para espaçamento convexo e distância de borda convexa são selecionadas de acordo com a tabela abaixo.

3.2 Louvers

O método de formar persianas é cortar o material usando uma borda do molde convexo, enquanto as partes restantes do molde convexo simultaneamente esticam e deformam o material, formando uma forma ondulante com uma abertura lateral.

A estrutura típica da grelha é mostrada na figura a seguir

Requisito de tamanho da grelha: a4t; b6t;h5t;L24t;r0.5t。

3.3 Flangeamento de furos (furos de alongamento)

Existem muitas formas de flange de furo, e o comum é usinar o flange de furo interno de roscas.

Tecnologia de processamento de chapas metálicas - rebitagem de outros acessórios de chapas metálicas processadas, tais como porcas de rebite, parafusos de rebite, colunas de guia de rebite, etc.

2. Tapping de furos roscados em chapa metálica.

Espessura da chapa metálica t< Às 1,5 horas, use o toque de borda invertida. Quando a espessura da chapa metálica é t1.5, a batida direta pode ser usada.

Tecnologia de processamento de chapas metálicas - Ao soldar no projeto de estruturas de soldagem de chapas metálicas, deve ser implementado para "organizar simetricamente soldas e pontos de soldagem, e evitar interseção, agregação e sobreposição.Soldas secundárias e pontos de soldagem podem ser interrompidos, e soldas principais e pontos de soldagem devem ser conectados."

A soldagem comumente usada em chapas metálicas inclui soldagem por arco, soldagem por resistência, etc.

Deve haver espaço suficiente de soldagem entre chapa metálica soldada a arco, e o espaço máximo de soldagem deve estar entre 0,5 e 0,8 mm. A costura da solda deve ser uniforme e plana.

2. a superfície de soldadura da soldadura da resistência deve ser lisa, sem rugas, rebote, etc.

As dimensões da soldadura por resistência são mostradas na tabela abaixo:

Distância entre juntas de solda de resistência

Em aplicações práticas, ao soldar peças pequenas, os dados na tabela abaixo podem ser referidos.

Ao soldar peças de grande porte, a distância entre pontos pode ser aumentada apropriadamente, geralmente não menos de 40-50mm. Para peças não estressadas, a distância entre pontos de soldagem pode ser aumentada para 70-80mm.

Espessura da placa t, diâmetro da junta de solda d, diâmetro mínimo da junta de solda dmin e distância mínima e entre as juntas de solda. Se a placa for uma combinação de espessuras diferentes, selecione de acordo com a placa mais fina.

Número de camadas e proporção da espessura do material da chapa metálica da soldadura da resistência

A chapa metálica para soldagem por ponto de resistência é geralmente de 2 camadas, com um máximo de 3 camadas.A relação de espessura de cada camada da junta soldada deve estar entre 1/3 e 3.

Se for necessário soldar uma placa de três camadas, a relação de espessura do material deve ser verificada primeiro. Se for razoável, a soldagem pode ser realizada. Se não for razoável, furos de processo ou entalhes de processo devem ser considerados. Para soldagem de duas camadas, os pontos de soldagem devem ser escalonados.

Tecnologia de processamento de chapas metálicas - Métodos de conexão: Isso introduz principalmente os métodos de conexão de chapas metálicas durante o processamento, incluindo rebitagem de rebite, soldagem (como mencionado acima), rebitagem de desenho de furo e rebitagem TOX.

Rebite rebite: Este tipo de rebite é comumente referido como um rebite de tração, que envolve rebitar duas peças de chapa metálica juntos através de um rebite de tração.

2. soldagem (como mencionado anteriormente) 3. desenho e rebitagem: Uma parte é um furo de desenho, e a outra parte é um furo escareado, que é feito em um corpo de conexão inseparável através de rebitação.

Superioridade: O furo de extração e seu furo de afundamento correspondente têm função de posicionamento. A força de rebitagem é alta e a eficiência de rebitagem através de moldes também é relativamente alta.

4. rebitação TOX: Pressione a parte conectada no molde côncavo através de um molde convexo simples. Sob pressão adicional, o material dentro do molde côncavo flui para fora. O resultado é um ponto de conexão circular sem bordas ou rebarbas, o que não afeta sua resistência à corrosão. Mesmo para placas com revestimento ou camada de tinta spray na superfície, as características originais de resistência à ferrugem e corrosão podem ser mantidas porque o revestimento e a camada de tinta também podem reter as características originais de resistência à ferrugem e corrosão, como o revestimento e a camada de tinta também deformam e fluem juntos. O material é espremido em ambos os lados e na placa ao lado do molde côncavo, formando pontos de conexão TOX. Como mostrado na figura seguinte:

Tecnologia de processamento de chapas metálicas - O tratamento de superfície pode fornecer proteção anticorrosiva e efeitos decorativos na superfície da chapa metálica. Os tratamentos de superfície comuns para chapas metálicas incluem pulverização em pó, eletrogalvanização, galvanização por imersão a quente, oxidação de superfície, desenho de superfície, serigrafia, etc.

Antes do tratamento de superfície da chapa metálica, manchas de óleo, ferrugem, escória de soldagem, etc., devem ser removidas da superfície da chapa metálica.

Pulverização em pó: Existem dois tipos de pulverização de superfície para chapa metálica: tinta líquida e em pó. O comumente usado é tinta em pó. Pulverizando pó, adsorção eletrostática, cozimento de alta temperatura e outros métodos, uma camada de várias cores de tinta é pulverizada na superfície da chapa metálica para embelezar a aparência e aumentar o desempenho anticorrosivo do material. É um método de tratamento de superfície comumente usado.

Nota: Pode haver alguma diferença de cor nas cores pulverizadas por fabricantes diferentes, de modo que a chapa metálica da mesma cor no mesmo equipamento deve ser pulverizada do mesmo fabricante tanto quanto possível.

2. a galvanização de superfície de chapas galvanizadas e galvanizadas por imersão a quente é um método de tratamento anticorrosivo de superfície comumente usado, e pode desempenhar um certo papel em embelezar a aparência. A galvanização pode ser dividida em eletrogalvanização e galvanização por imersão a quente.

A aparência da eletrogalvanização é relativamente brilhante e plana, com uma camada galvanizada fina, que é comumente usada.

O revestimento de zinco por imersão a quente é mais grosso e pode produzir uma camada de liga de zinco de ferro, que tem resistência à corrosão mais forte do que a eletrogalvanização.

3. oxidação de superfície: Isto introduz principalmente a anodização de superfície de ligas de alumínio e alumínio.

A anodização de superfície de alumínio e ligas de alumínio pode ser oxidada em várias cores, fornecendo efeitos protetores e decorativos. Ao mesmo tempo, um filme de óxido anódico pode ser formado na superfície do material, que tem alta dureza e resistência ao desgaste, bem como boas propriedades de isolamento elétrico e isolamento térmico.

4. desenho de fio de superfície: Coloque o material entre os rolos superiores e inferiores da máquina de desenho de fio, com uma correia de areia anexada aos rolos. Movido por um motor, o material passa através das correias de areia superior e inferior, deixando marcas na superfície do material. A espessura das marcas varia dependendo do tipo de correia de areia, e sua principal função é embelezar a aparência. O método de tratamento de superfície do desenho do fio é geralmente considerado para materiais de alumínio.

5. Serigrafia é um processo de impressão de várias marcações na superfície dos materiais. Existem geralmente dois métodos: serigrafia plana e impressão de transferência. serigrafia é usada principalmente em superfícies planas gerais, mas se houver poços mais profundos, impressão de transferência é necessária.

A serigrafia requer um molde de seda.

Anexo de referência de precisão do processamento de chapas metálicas:

GBT13914-2002 Tolerâncias dimensionais para peças estampadas

Tolerância do ângulo das peças de carimbo GBT13915-2002-T

GB-T15005-2007 Peças carimbadas - Limitando desvios sem tolerâncias especificadas

GB-T 13916-2002 Peças estampadas - Forma e posição sem tolerâncias especificadas

A capacidade de equipamentos de processamento de chapas metálicas comumente usados e a gama de processamento de equipamentos de chapas metálicas comuns

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque