Máquinas-ferramentas CNC de ponta

Essas seis palavras contêm três camadas de conceitos, vamos dar uma olhada em cada camada.

Uma fresadora CNC de cinco eixos Handtmann PBZ HD

Em primeiro lugar, o que é uma "máquina-ferramenta"?

Em um sentido estreito, "máquina-ferramenta" geralmente se refere a "máquina-ferramenta de corte" (em um sentido estreito, é porque também existem máquinas-ferramentas de fabricação aditiva, como impressão 3D ou outras máquinas-ferramentas especiais), que usam métodos de corte para processar peças em peças de máquina. Ou seja, máquinas-ferramentas são as máquinas que fabricam máquinas, por isso também são conhecidas como "máquinas de trabalho". Em japonês, eles são chamados de "máquinas de trabalho" (くきい), e em inglês, eles são chamados de "máquinas-ferramentas".

A primeira verdadeira máquina-ferramenta foi na verdade uma máquina de perfuração, inventada pelo industrial britânico John Wilkinson em 1775. A motivação original para inventar esta máquina de perfuração era resolver o problema prático de fabricação de barris de canhão de alta precisão nas forças armadas naquela época.

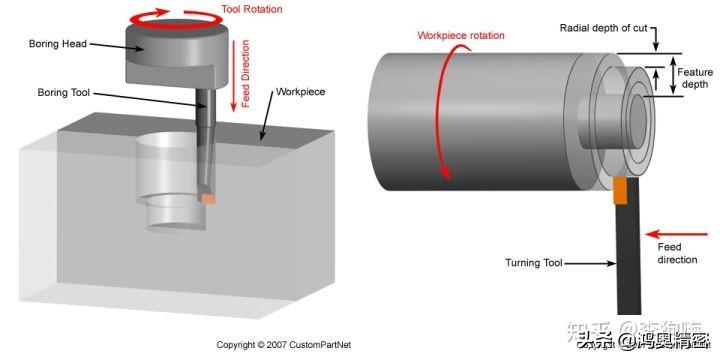

A usinagem de perfuração é um processo de corte que usa ferramentas de corte para ampliar o diâmetro interno dos furos ou outros contornos circulares em peças rotativas. Corresponde ao torneamento, que é um processo de corte que utiliza uma ferramenta para reduzir o diâmetro externo de uma peça rotativa ou para moldar a face final. [2]

Processos de perfuração (esquerda) e viragem (direita)

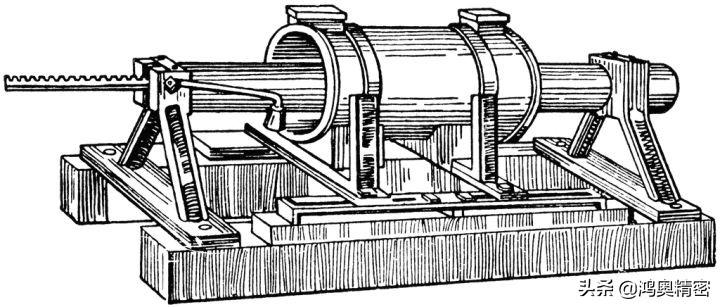

Wilkinson, 47 anos, depois de esforços contínuos na fábrica de seu pai, finalmente criou esta nova máquina que pode produzir barris de canhão com rara precisão. O princípio de funcionamento é girar o eixo fixo da ferramenta de perfuração através de uma roda d'água e empurrá-lo em relação à peça cilíndrica. O eixo fixo da ferramenta de perfuração passa através do cilindro e é suportado em ambas as extremidades. Devido ao movimento relativo entre a ferramenta e a peça de trabalho, o material é furado em um furo cilíndrico de alta precisão.

Diagrama esquemático da primeira máquina de perfuração

E a máquina de perfuração foi mais tarde usada para usinagem de cilindros de motores a vapor. A razão é que depois que James Watt inventou o motor a vapor, ele achou muito difícil fabricar cilindros de motores a vapor usando métodos de forjamento, e devido à baixa precisão de fabricação e vazamento de ar severo dos cilindros, a fabricação e melhoria da eficiência do motor a vapor foram limitados. [3] Depois de adotar esta máquina de perfuração, cilindros de alta precisão de mais de 50 polegadas podem ser fabricados, melhorando muito a qualidade de processamento e eficiência de produção de cilindros de motores a vapor e, assim, alcançando grande sucesso.

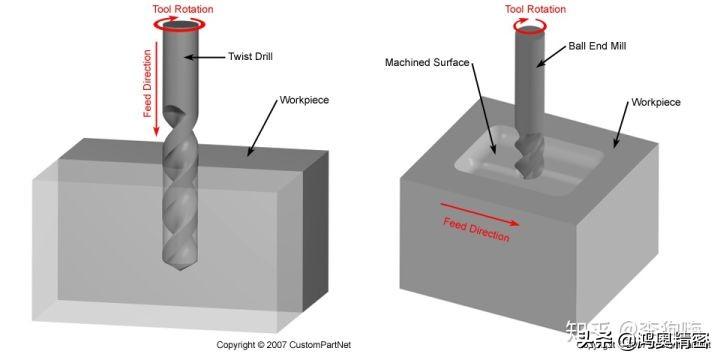

Posteriormente, a fim de atender às necessidades de várias técnicas de processamento, vários tipos de máquinas-ferramentas, como tornos, fresadoras, plainas, moedores, máquinas de perfuração, etc., surgiram uma após a outra. [4]

Processos de perfuração (esquerda) e fresagem (direita)

Então, o que é uma "máquina-ferramenta CNC"?

O primeiro computador eletrônico nasceu em 14 de fevereiro de 1946 na Universidade da Pensilvânia, nos Estados Unidos. A motivação inicial para o seu desenvolvimento foi a fabricação de um dispositivo de computação "eletrônico" que substituísse relés por tubos eletrônicos a pedido dos militares norte-americanos no contexto da Segunda Guerra Mundial, para calcular a trajetória das conchas.

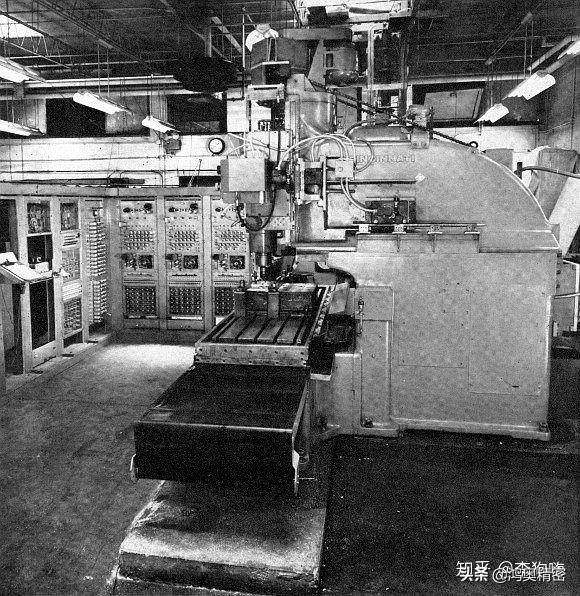

Seis anos depois, em 1952, Parsons colaborou com o Massachusetts Institute of Technology (MIT) para desenvolver a primeira máquina-ferramenta de controle numérico (NC), também conhecida como uma "máquina-ferramenta de controle digital"), combinando um sistema de controle numérico baseado em computadores eletrônicos com uma fresadora de Cincinnati. A partir daí, as máquinas-ferramentas tradicionais passaram por uma mudança qualitativa, marcando o início da era CNC para máquinas-ferramentas. [5]

A primeira máquina-ferramenta CNC (fresadora)

Seis anos depois, em 1958, o MIT colaborou com várias empresas sob o patrocínio dos militares dos EUA para desenvolver APT (Automatic Programming tools), uma linguagem de programação de computador de alto nível usada para gerar instruções de trabalho para máquinas-ferramentas CNC. O método mais comum agora é usar instruções de formato RS-274, comumente referidas como "código G". [7]

Com o desenvolvimento contínuo da tecnologia informática, microprocessadores têm sido aplicados ao controle digital, melhorando consideravelmente suas funções. Computer Numerical Control), A máquina-ferramenta que aplica este sistema também é conhecida como máquina-ferramenta CNC, que é uma máquina-ferramenta de controle numérico controlada por computador, ou simplesmente referida como "máquina-ferramenta CNC".

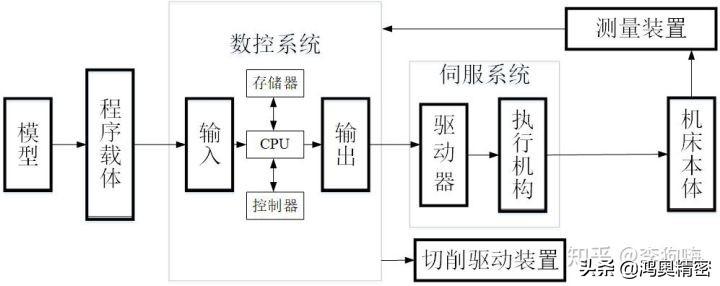

A tecnologia de controle numérico em máquinas-ferramentas CNC é um método técnico que usa sinais digitais para controlar o movimento e o processo de usinagem da máquina-ferramenta. Uma máquina-ferramenta CNC é uma máquina-ferramenta que usa tecnologia CNC, ou está equipada com um sistema CNC. O Quinto Comitê Técnico da Federação Internacional de Processamento de Informação (IFIP) define uma máquina-ferramenta CNC como uma máquina-ferramenta equipada com um sistema de controle de programa. Este sistema de controle pode processar logicamente programas com códigos de controle ou outras instruções simbólicas, decodificá-los, representá-los com números codificados e inseri-los no sistema CNC através de portadores de informações. Após o cálculo e processamento, vários sinais de controle são emitidos pelo dispositivo CNC para controlar a ação da máquina-ferramenta, e as peças são processadas automaticamente de acordo com os requisitos.

O processo de usinagem de máquinas-ferramentas CNC

O processamento de máquinas-ferramenta CNC divide as coordenadas de movimento da ferramenta e da peça em algumas unidades mínimas, nomeadamente o deslocamento mínimo. O sistema CNC move as coordenadas por vários deslocamentos mínimos de acordo com os requisitos do programa de peças (isto é, controla a trajetória de movimento da ferramenta), conseguindo assim um movimento relativo entre a ferramenta e a peça de trabalho e completando a usinagem da peça.

O movimento relativo da ferramenta ao longo de cada eixo coordenado é medido em unidades de pulso equivalente (mm/pulso). Quando o caminho de corte é uma linha reta ou arco, o dispositivo CNC executa "densificação de ponto de dados" entre os valores de coordenadas inicial e final do segmento de linha ou arco, calcula uma série de valores de coordenadas de ponto intermediário e, em seguida, emite pulsos para cada coordenada de acordo com os valores de coordenadas de ponto intermediário para garantir que a linha reta desejada ou contorno de arco seja processado.

A densificação de pontos de dados realizada por dispositivos CNC é chamada de interpolação, e geralmente os dispositivos CNC têm a função de interpolar funções básicas (como funções lineares e circulares). Na verdade, a usinagem de qualquer peça curva L em uma máquina-ferramenta CNC é aproximada pelas funções matemáticas básicas que o dispositivo CNC pode lidar, como linhas, arcos, etc. Naturalmente, o erro de aproximação deve atender aos requisitos do desenho da peça.

Comparado com as máquinas-ferramentas tradicionais, as máquinas-ferramentas CNC têm as seguintes vantagens:

Alta precisão de processamento e qualidade estável. Para cada saída de pulso pelo sistema CNC, o deslocamento das peças móveis da máquina-ferramenta é chamado de equivalente de pulso.O equivalente de pulso das máquinas-ferramentas CNC é geralmente de 0,001mm, e máquinas-ferramentas CNC de alta precisão podem chegar a 0,000mm, com resolução de movimento muito maior do que as máquinas-ferramentas comuns. Além disso, as máquinas-ferramentas CNC têm dispositivos de detecção de posição que podem fornecer feedback ao sistema CNC sobre o deslocamento real de peças móveis ou o ângulo do parafuso e servo motor e compensá-lo. Portanto, maior precisão de usinagem do que a própria máquina-ferramenta pode ser alcançada. A qualidade das peças processadas por máquinas-ferramentas CNC é garantida pela máquina-ferramenta e não é afetada por erros operacionais, de modo que a consistência do tamanho do mesmo lote de peças é boa e a qualidade é estável. Capaz de processar peças complexas que são difíceis ou impossíveis de processar com máquinas-ferramentas comuns. Por exemplo, máquinas-ferramentas CNC que usam ligação de dois eixos ou ligação de mais de dois eixos podem processar peças curvas de corpo rotativo, peças de came e várias peças curvas espaciais complexas com gerador curvo. Alta eficiência de produção. A velocidade do eixo e a faixa de alimentação das máquinas-ferramentas CNC são maiores do que as das máquinas-ferramentas comuns, e a boa rigidez estrutural permite que as máquinas-ferramentas CNC usem grandes quantidades de corte, economizando efetivamente tempo de manobra. Para o processamento de certas peças complexas, se um centro de usinagem CNC com um dispositivo de troca automática de ferramentas for usado, ele pode alcançar o processamento contínuo de vários processos sob um aperto, reduzir o tempo de rotatividade de produtos semiacabados e melhorar a produtividade de forma mais significativa. Forte adaptabilidade ao redesenho do produto. Após o projeto modificado das peças usinadas, só é necessário alterar o programa de usinagem das peças e ajustar os parâmetros da ferramenta na máquina-ferramenta CNC para conseguir a usinagem das peças modificadas, reduzindo muito o ciclo de preparação da produção. Portanto, as máquinas-ferramentas CNC podem transitar rapidamente do processamento de um tipo de peça para o processamento de outro projeto modificado de peça, o que fornece grande conveniência para o processamento de novos produtos de teste de lote único e pequeno e atualizações frequentes da estrutura do produto. Beneficiário para o desenvolvimento da tecnologia de fabricação para automação abrangente. As máquinas-ferramentas CNC são o equipamento básico para a automação do processamento mecânico. Sistemas de automação integrados como FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), etc., construídos em máquinas-ferramentas CNC, permitem a integração, inteligência e automação da fabricação mecânica. Isso ocorre porque o sistema de controle de máquinas-ferramentas CNC adota informações digitais e entrada de código padronizada, e tem interfaces de comunicação, facilitando a comunicação de dados entre máquinas-ferramentas CNC. É mais adequado para conectar computadores para formar uma rede de controle industrial, realizando o cálculo, gerenciamento e controle de processos de produção automatizados. Forte função de monitoramento e a capacidade de diagnosticar falhas. O sistema CNC não só controla o movimento da máquina-ferramenta, mas também fornece monitoramento abrangente da máquina-ferramenta. Por exemplo, o alerta precoce e o diagnóstico de falhas podem ser realizados para alguns fatores que causam falhas, melhorando consideravelmente a eficiência da manutenção. Reduzir a intensidade de trabalho dos trabalhadores e melhorar as condições de trabalho. Finalmente, o que é uma "máquina-ferramenta CNC high-end"?

A definição de máquinas-ferramentas CNC "high-end" ou "high-end": máquinas-ferramentas CNC com funções como alta velocidade, precisão, inteligência, composto, ligação multi-eixo, comunicação de rede, etc. Seu desenvolvimento simboliza que a atual indústria de fabricação de máquinas-ferramenta do país ocupa um estágio avançado no desenvolvimento da indústria mundial de máquinas-ferramenta. Portanto, internacionalmente, tecnologias de máquinas-ferramenta high-end, como máquinas-ferramentas CNC de ligação de cinco eixos, são consideradas como um símbolo importante da industrialização de um país. [10]

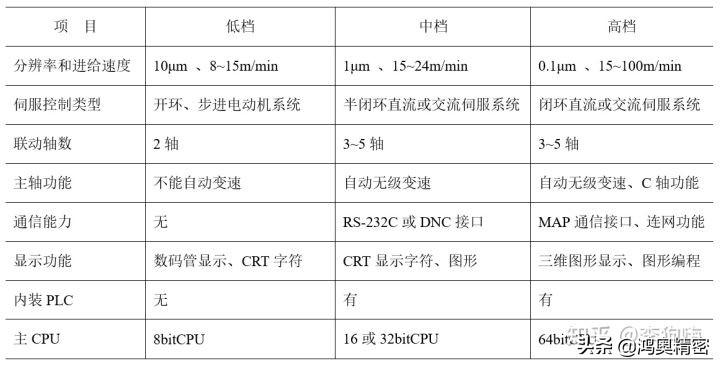

Centro de Usinagem de Cinco Eixos DMG

As máquinas-ferramentas CNC podem ser divididas em três níveis com base em seu nível funcional: baixo, médio e alto. Este método de classificação é amplamente utilizado na China. Os limites entre baixo, médio e alto nível são relativos, e os padrões de classificação variam em diferentes períodos. Com base no nível atual de desenvolvimento, pode-se geralmente distinguir dos seguintes aspectos (é claro, esta classificação não pode incluir todos os indicadores):

Comparação de máquinas-ferramentas CNC de alta, média e baixa extremidade

Com o desenvolvimento da tecnologia de produção avançada, as modernas máquinas-ferramentas CNC são necessárias para desenvolver em direção a alta velocidade, alta precisão, alta confiabilidade, inteligência e funções mais completas.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque