O editor irá organizar muitos métodos de conhecimento prático e notícias quentes para todos. Por favor, preste mais atenção e haverá melhor conteúdo apresentado a você

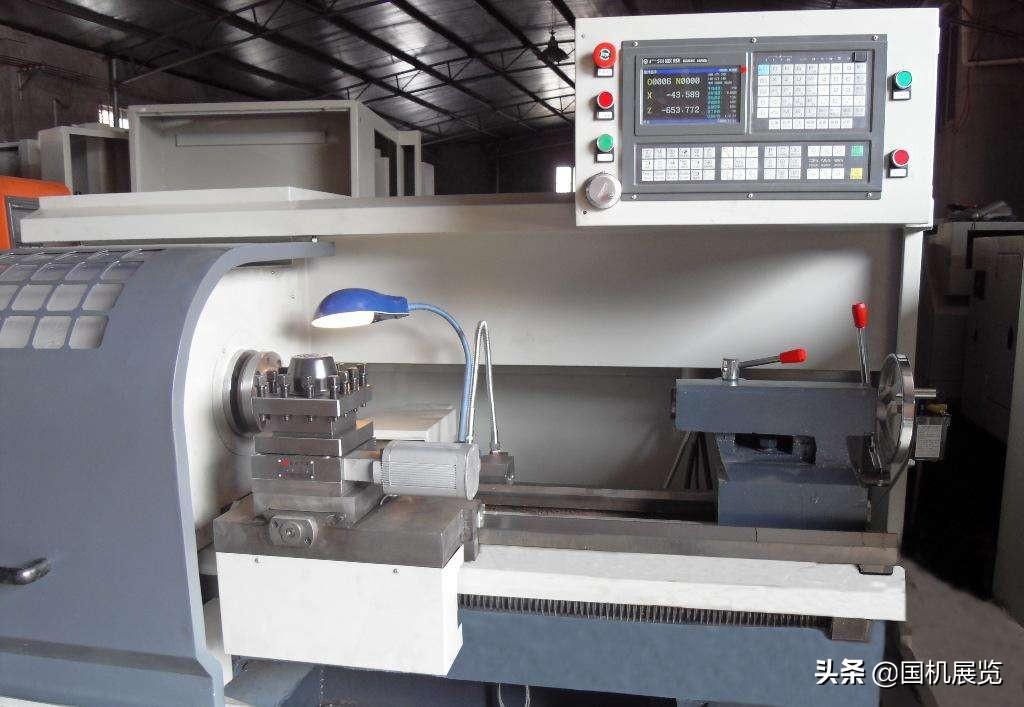

Em um torno CNC, quatro roscas padrão podem ser usinadas: métrica, polegada, módulo e radial. Independentemente de qual tipo de rosca é usinada, uma relação de movimento estrita deve ser mantida entre o eixo do torno e a ferramenta: isto é, para cada rotação do eixo (ou seja, uma rotação da peça de trabalho), a ferramenta deve se mover uniformemente por uma distância de chumbo (da peça de trabalho). Ao analisar tópicos comuns, pretendemos melhorar nossa compreensão deles, a fim de processá-los melhor.

1,Análise dimensional de fios comuns

A usinagem de roscas comuns por tornos CNC requer uma série de dimensões, e o cálculo e análise de tamanho necessários para usinagem de roscas comuns incluem principalmente os seguintes dois aspectos:

1. Diâmetro da peça de trabalho antes de rosquear o processamento

Considerando a expansão do perfil da rosca durante a usinagem da rosca, o diâmetro da peça de trabalho antes da usinagem da rosca é d/d-0,1p, que é a redução do passo da rosca em 0,1 do diâmetro maior da rosca. Geralmente, com base na capacidade de deformação do material, o diâmetro menor é tomado como 0,1 a 0,5 em comparação com o diâmetro maior da rosca.

2. Taxa de alimentação de usinagem de rosca

A quantidade de inserção de rosca pode se referir ao diâmetro inferior da rosca, que é a posição final de corte do cortador de rosca.

O diâmetro da linha é: grande diâmetro -2 vezes altura do dente; Altura dos dentes = 0,54p (p é pitch)

A taxa de alimentação para usinagem de roscas deve ser continuamente reduzida e a taxa de alimentação específica deve ser selecionada com base na ferramenta e no material de trabalho.

2,Montagem e alinhamento de ferramentas de corte de rosca ordinárias

Se a ferramenta de corte estiver instalada muito alta ou muito baixa ou muito alta, quando o corte atingir uma certa profundidade, a face traseira da ferramenta de corte pressionará contra a peça de trabalho, aumentando a fricção e até mesmo dobrando a peça de trabalho, causando o fenômeno de morder a ferramenta; Se o cavaco estiver muito baixo, é difícil descarregar os cavacos. A direção da força radial da ferramenta de torneamento está no centro da peça de trabalho. Além disso, a folga entre o parafuso transversal e a porca é muito grande, fazendo com que a profundidade de corte aumente automaticamente, levantando a peça e causando mordedura da ferramenta. Neste ponto, a altura da ferramenta de torneamento deve ser ajustada em tempo hábil para garantir que sua ponta esteja na mesma altura que o eixo da peça de trabalho (a ferramenta pode ser alinhada com a ponta do traseiro). Durante a usinagem áspera e semi precisão, a posição da ponta da ferramenta é cerca de 1% d maior do que o centro da peça de trabalho (d representa o diâmetro da peça de trabalho que está sendo usinada).

A peça de trabalho não pode ser firmemente fixada, e sua rigidez não pode suportar a força de corte durante o torneamento, resultando em deflexão excessiva e alteração da altura central entre a ferramenta de corte e a peça de trabalho (a peça de trabalho é levantada), causando um aumento súbito na profundidade de corte e na mordida da ferramenta.

Os métodos para alinhar roscas comuns incluem corte experimental e alinhamento automático com um dispositivo de alinhamento de ferramenta. A ferramenta pode ser usada diretamente para o alinhamento de corte experimental, ou o ponto zero da peça pode ser ajustado com o G50 e o ponto zero da peça pode ser ajustado com o movimento da peça para alinhamento. Os requisitos para alinhamento de ferramentas na usinagem de roscas não são muito altos, especialmente na direção z, onde não há restrições estritas no alinhamento da ferramenta, que podem ser determinadas de acordo com os requisitos de usinagem de programação.

3,Programação e usinagem de linhas comuns

Nos tornos CNC atuais, geralmente existem três métodos de usinagem para corte de rosca: método de corte reto g32, método de corte reto g92 e método de corte oblíquo g76 Devido a diferentes métodos de corte e métodos de programação, os erros de usinagem também são diferentes. Precisamos analisar cuidadosamente nossas operações e nos esforçar para produzir peças de alta precisão.

1. O método de corte direto G32 tem uma força de corte alta e dificuldade em cortar devido à operação simultânea de ambas as arestas de corte. Portanto, ambas as arestas de corte são propensas ao desgaste durante o corte. Ao cortar linhas com passo maior, devido à maior profundidade de corte, o desgaste da lâmina é mais rápido, resultando em erros no diâmetro do passo da rosca; No entanto, sua precisão de usinagem é relativamente alta, por isso é geralmente usada para usinagem de rosca de passo pequeno. Devido ao seu movimento de ferramenta e corte sendo concluído através de programação, o programa de usinagem é relativamente longo; Devido ao fácil desgaste da lâmina, é necessário medir com frequência durante o processamento.

2. O método de corte direto g92 simplifica a programação e melhora a eficiência em comparação com a instrução g32.

3. O método de corte oblíquo G76, devido à sua usinagem de borda unilateral, é propenso a danos e desgaste da lâmina de usinagem, resultando em superfícies roscadas irregulares e mudanças no ângulo da ponta da ferramenta, levando a uma precisão pobre do perfil do dente. No entanto, devido à sua operação de lâmina unilateral, a carga da ferramenta é relativamente pequena, a remoção de cavacos é fácil e a profundidade de corte está diminuindo. Portanto, este método de processamento é geralmente adequado para usinagem de roscas de passo grande. Devido à sua fácil remoção de cavacos e boas condições de processamento da lâmina, este método de usinagem é mais conveniente em situações onde a alta precisão da rosca não é necessária. Ao processar roscas de alta precisão, dois cortes podem ser usados para concluir a usinagem, primeiro usando o método de usinagem G76 para torneamento áspero e, em seguida, usando o método de usinagem G32 para torneamento fino. No entanto, é importante notar que o ponto de partida da ferramenta de corte deve ser preciso, caso contrário, é fácil cometer erros e fazer com que as peças sejam descartadas.

4. Após a conclusão do processamento da linha, a qualidade da linha pode ser julgada observando o perfil da linha e tomando medidas oportunas. Quando a crista da linha não é apontada, aumentar a quantidade de corte da faca realmente aumentará o diâmetro da linha, que depende da plasticidade do material. Quando a crista foi afiada, aumentar a quantidade de corte da faca reduzirá proporcionalmente o diâmetro. Com base nesta característica, a quantidade de corte da linha deve ser tratada corretamente para evitar sucata.

4,Inspecção de fios comuns

Para roscas padrão gerais, medidores de anel de rosca ou medidores de plugue são usados para medição. Ao medir roscas externas, se a rosca; Passando pelo fim"; O medidor do anel está girando precisamente dentro, e; End to End"; Se o calibre do anel não puder ser aparafusado, indica que a rosca processada atende aos requisitos, caso contrário, não é qualificada. Ao medir roscas internas, use um medidor de plugue de rosca e meça usando o mesmo método. Além de medir com medidores de anel de rosca ou medidores de plugue, outras ferramentas de medição também podem ser usadas para medição.Use um micrômetro de rosca para medir o diâmetro do passo da rosca, use um paquímetro de vernier de espessura do dente para medir o diâmetro do passo da rosca trapezoidal, a espessura do dente e o diâmetro do passo da engrenagem sem-fim, e use uma agulha de medição para medir o diâmetro do passo da rosca de acordo com o método de medição de três agulhas.

English

English Spanish

Spanish Arabic

Arabic French

French Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque